Industrial Instrument Sordings: Precision, Strength en betrouwbaarheid in de moderne productie

2025.09.05

2025.09.05

Industrnieuws

Industrnieuws

Invoering

Smeden is een van de oudste en meest betrouwbare metaalbewerkingstechnieken die bij de mensheid bekend zijn, dat duizenden jaren teruggaat. Tegenwoordig is dit proces geëvolueerd naar een geavanceerde, zeer nauwkeurige productiemethode die enkele van de meest veeleisende industrieën wereldwijd ten grondslag ligt. Vooral industriële instrument smeedstukken zijn gespecialiseerde gesmede componenten die zijn ontworpen voor gebruik in meet-, controle- en bewakingsinstrumenten in een breed scala aan sectoren - inclusief ruimtevaart, energie, automotive, olie en gas en medische technologie.

In tegenstelling tot conventionele smeedstukken die zich kunnen concentreren op structurele toepassingen, geven instrument -smeedstukken prioriteit aan dimensionale nauwkeurigheid, duurzaamheid en weerstand tegen omgevingsstress. Deze kwaliteiten zorgen ervoor dat meetapparatuur en industriële systemen betrouwbaar functioneren, zelfs onder extreme omstandigheden.

Wat zijn industriële instrument -smeedstukken?

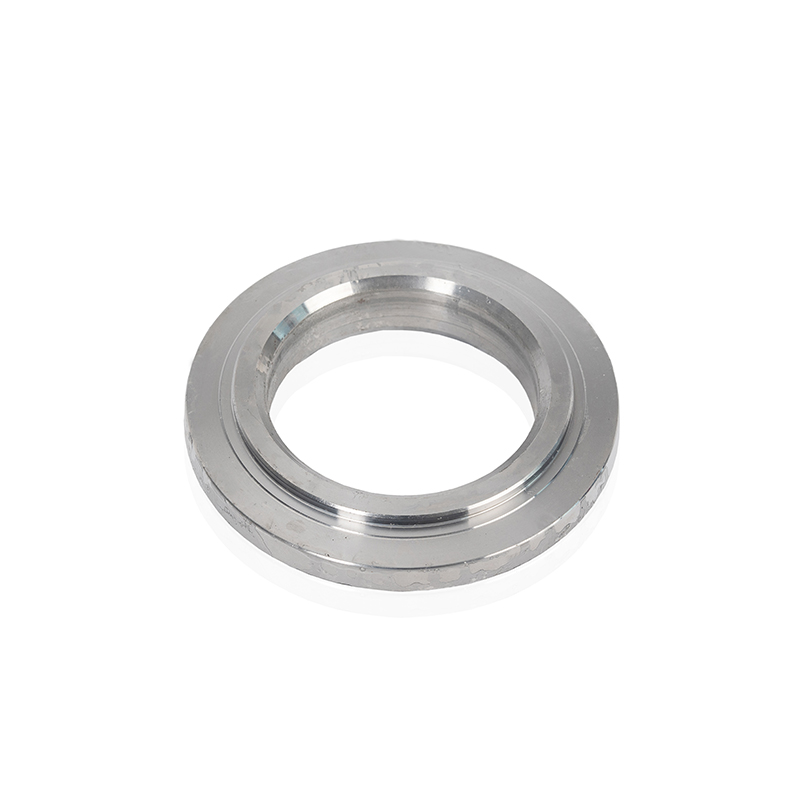

De smeedingen van industriële instrument zijn precisie-ontworpen metaalcomponenten gecreëerd door de gecontroleerde vervorming van legeringen-gemeenschappelijk roestvrij staal, koolstofstaal, nikkel, aluminium en titanium-met behulp van drukkrachten. Deze gesmede delen vormen kritische elementen van apparaten zoals:

Drukmeters en kleppen

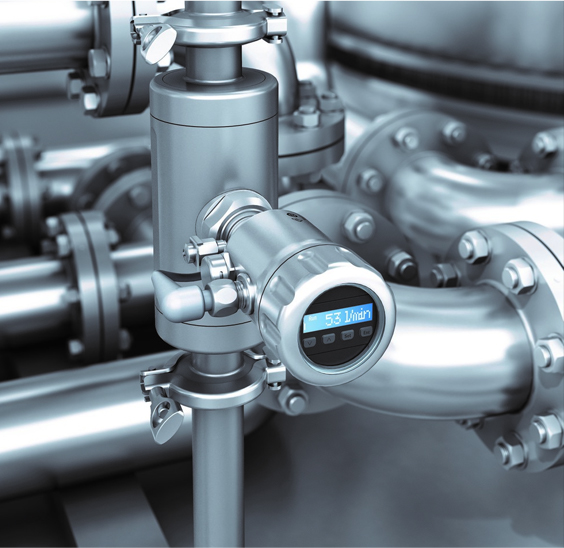

Flowmeters en toezichthouders

Temperatuursensoren en thermowells

Controlesystemen en veiligheidsafwijkingen

Ruimtevaart- en defensie -instrumenten

Door te smeden in plaats van te gieten of te bewerken uit voorraad, bereiken fabrikanten een dichtere korrelstructuur, minder defecten en verbeterde mechanische prestaties.

Belangrijkste voordelen van smeedstukken in instrumentatie

1. Superieure mechanische eigenschappen

Gesmeed delen vertonen een hoge treksterkte, taaiheid en vermoeidheidsweerstand. Dit is essentieel voor instrumenten die worden onderworpen aan constante trillingen, drukschommelingen of thermische cycli.

2. Verbeterde betrouwbaarheid in harde omgevingen

Of het nu in offshore boorplatforms, kerncentrales of straalmotoren, instrumenten vaak werken in corrosieve, hoge druk- of hoge temperatuuromgevingen, werken vaak. Gesmeed componenten bestand zijn beter dan cast of gelaste alternatieven.

3. Dimensionale precisie

Moderne gesloten-die-smeed- en CNC-afwerktechnieken produceren strakke toleranties, waardoor fabrikanten kunnen voldoen aan strikte specificaties voor instrumentbehuizingen, connectoren en sensorbevestigingen.

4. Materiaalefficiëntie

Smedepen minimaliseert materiaalafval in vergelijking met bewerking uit vaste billets, het verlagen van de kosten en het ondersteunen van duurzaamheidsinitiatieven in de industriële productie.

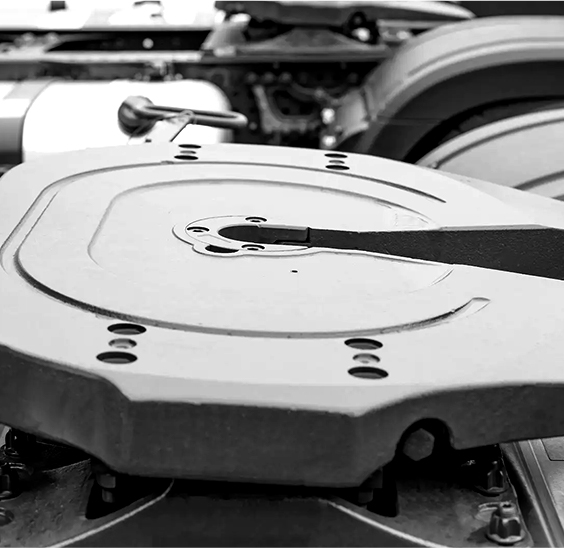

Soorten smeedtechnieken die worden gebruikt bij de productie van instrumenten

Open-smeed-gebruikt voor grotere, eenvoudige componenten die superieure mechanische eigenschappen en structurele integriteit vereisen.

Gesloten-die (Impression-DIE) Sminging-produceert precieze, complexe geometrieën ideaal voor kleine instrumentonderdelen zoals kleplichamen en connectoren.

Koud smeden-verbetert de afwerking van het oppervlak en de dimensionale nauwkeurigheid, veel gebruikt voor kleine en middelgrote instrumentcomponenten.

Hot smeden-toegepast voor legeringen met hoge sterkte die verhoogde temperatuurverwerking vereisen om ductiliteit en graanverfijning te bereiken.

Toepassingen in de industrie

Aerospace: vervalste behuizingen voor avionica, hydraulische regulatoren en controle -instrumenten.

Olie en gas: gesmede spruitstukken, kleplichamen en druksensorbehuizingen voor boren en pijpleidingsbewaking.

Energie- en stroomopwekking: stoomturbine-besturingscomponenten, drukmeetinstrumenten en sensorbehuizingen van nucleaire kwaliteit.

Medische technologie: chirurgisch instrumenthandvatten, precisiebehuizingen voor diagnostische apparaten en hoogwaardig roestvrijstalen componenten.

Automotive & transport: gesmede componenten voor emissiebewaking, brandstofinjectiesystemen en veiligheidscontrole -instrumenten.

Materialen die worden gebruikt in smeedingen van industrieel instrument

Roestvrij staal (304, 316, 410): uitstekende corrosieweerstand en sterkte.

Op nikkel gebaseerde legeringen (Inconel, Monel): hoge weerstand tegen warmte en chemische aanval.

Titaniumlegeringen: lichtgewicht met een hoge sterkte-gewichtsverhouding, kritisch in ruimtevaart- en medische toepassingen.

Koolstof- en legeringsstaal: balans van taaiheid en machinaliteit, veel gebruikt in industriële instrumenten.

Toekomstige trends in instrument smeedingen

Geavanceerde legeringen voor extreme omgevingen - het vergroten van het gebruik van superlegeringen en composieten om hogere temperaturen en corrosieve omstandigheden te weerstaan.

Integratie van digitale productie - gebruik van digitale tweelingen, AI en simulatie in het smedenontwerp voor voorspellende prestatieanalyse.

Duurzaamheid en groene smeden-Ontwikkeling van energie-efficiënte smedenpersen, recyclinginitiatieven en bijna-netvorm smeden om afval te verminderen.

Additieve smeedhybride technieken-het combineren van 3D-geprinte voorvormen met traditionele smeden voor complexe geometrieën en materiaalbesparingen.

Conclusie

Smeedstukken van industriële instrument vertegenwoordigen de ruggengraat van precisiemeting en controletechnologieën in meerdere industrieën. Hun unieke combinatie van sterkte, duurzaamheid en dimensionale nauwkeurigheid zorgt voor de veilige en efficiënte werking van kritieke systemen. Terwijl industrieën de grenzen verleggen in energie, ruimtevaart en automatisering, zal de vraag naar krachtige gesmede instrumentcomponenten alleen maar blijven groeien.

Smeden blijft niet alleen een legacy-proces, maar ook een toekomstbestendige technologie, aanpassing met digitale innovaties, duurzame praktijken en geavanceerde materialen om te voldoen aan de steeds stijgende verwachtingen van de moderne industrie.