Optimalisatie van de graanstroom in smeedages voor industriële instrument voor verbeterde prestaties

2025.05.08

2025.05.08

Industrnieuws

Industrnieuws

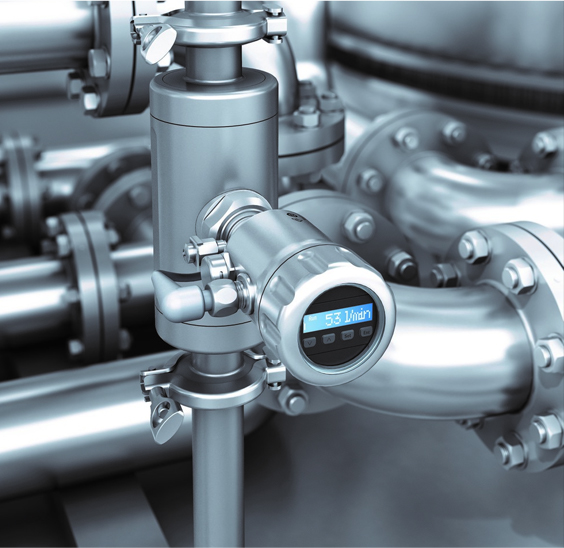

In de wereld van de industriële productie, waar prestaties en betrouwbaarheid niet-onderhandelbare zijn, speelt graanstroomoptimalisatie een cruciale rol bij het waarborgen van dat gesmede componenten voldoen aan de hoogste normen. Industrieel instrument -smeedstukken zijn niet alleen gevormd metaal - ze zijn gemanipuleerde structuren met interne korrelpatronen die zijn afgestemd om de sterkte, ductiliteit en weerstand tegen vermoeidheid te verbeteren. In tegenstelling tot gegoten of bewerkte onderdelen, waar de korrelstructuur willekeurig of verstoord kan zijn, maakt het smeden gecontroleerde vervorming mogelijk die het korrel langs de contouren van de component aanstuurt, waardoor het mechanische gedrag onder stress aanzienlijk wordt verbeterd.

Graanstroom verwijst naar de oriëntatie van de metalen microstructuur bij het vervormen tijdens het smeedproces. Wanneer het zorgvuldig wordt gemanipuleerd, kan deze korreluitlijning de vorm en de dragende paden van het laatste deel weerspiegelen. In precisiekritische toepassingen zoals smeedingen van industriële instrument betekent een dergelijke optimalisatie minder zwakke punten, verminderde gevoeligheid voor scheurvoortplanting en verbeterde respons op dynamische belastingen. Dit maakt de gesmede componenten bijzonder geschikt voor instrumenten die werken in hoog-vibratie of fluctuerende thermische omgevingen, zoals druktransducers of stroommeters die worden gebruikt in energie-infrastructuur.

Een van de belangrijkste voordelen van het optimaliseren van de graanstroom in Industrieel instrument smeedingen ligt in vermoeidheidsweerstand. Instrumenten verdragen vaak repetitieve laadcycli gedurende hun operationele levensduur. Componenten met goed uitgelijnde korrelstructuren verspreiden stress meer gelijkmatig, waardoor gelokaliseerde spanningsconcentraties worden geminimaliseerd die kunnen leiden tot voortijdig falen. Dit is met name cruciaal in ruimtevaartsensoren, regelkleppen en monitoringapparatuur waar zelfs kleine defecten systeemintegriteit en veiligheidsprotocollen in gevaar kunnen brengen.

Bovendien verhoogt graanverfijning door gecontroleerde smeden de materiële taaiheid en impactsterkte. De drukkrachten werden uitgeoefend tijdens het smeden van nauwe interne leegten en porositeit, terwijl ze ook grove korrels afbreekt in fijnere, meer uniforme structuren. Dit resulteert in smeedingen van industrieel instrument dat niet alleen bestand is tegen mechanische slijtage, maar ook in de loop van de tijd dimensionale stabiliteit behouden. Dergelijke kenmerken zijn van vitaal belang in omgevingen die worden blootgesteld aan corrosieve middelen of extreme temperaturen, waar structurele consistentie op lange termijn essentieel is.

Vanuit een ontwerpperspectief stelt het begrijpen van graanstroomgedrag ingenieurs in staat om strategisch hoge sterkte zones in de component te plaatsen. In een vervalste behuizing voor een precisiesensor kunnen gebieden die worden onderworpen aan een hoger koppel- of buigmomenten bijvoorbeeld worden versterkt door het korrel dienovereenkomstig uit te lijnen. Dit niveau van aanpassing is niet gemakkelijk te h termen door alternatieve fabricagemethoden, waardoor het smeden een voorkeurskeuze voor fabrikanten die zowel prestaties als een lange levensduur in hun instrumentatie zoeken.

In onze faciliteit maken we gebruik van tientallen jaren ervaring in metallurgie en geavanceerde simulatietools om de graanstroom nauwkeurig te regelen tijdens het smeden van componenten van industriële instrument. Door procesparameters aan te passen zoals temperatuur, druk en matrijsgeometrie, zorgen we ervoor dat elk stuk voldoet aan strenge kwaliteitsbenchmarks. Onze toewijding aan precisie -engineering zorgt ervoor dat elk industrieel instrument dat we produceren consistente prestaties oplevert, hetzij bestemd voor een laboratoriumomgeving of een offshore -platform.

Uiteindelijk gaat de korrelstroomoptimalisatie niet alleen over het verbeteren van fysieke eigenschappen - het gaat over het opbouwen van vertrouwen in elk onderdeel. Voor OEM's en systeemintegrators betekent het selecteren van industriële instrument smeedingen met geoptimaliseerde korrelstructuren investeren in betrouwbaarheid, het verminderen van onderhoudsfrequentie en het verlengen van de levensduur van apparatuur. Naarmate de industrieën hogere prestaties blijven eisen van kleinere, slimmere instrumenten, blijft smeed een hoeksteentechnologie die innovatie ondersteunt zonder in gevaar te brengen.