Het kiezen van de juiste materialen voor vloeistofpompkleppen

2025.03.24

2025.03.24

Industrnieuws

Industrnieuws

De juiste materialen selecteren voor Vloeibare pompkleppen is net zo belangrijk als het kiezen van het juiste type klep. Het materiaal bepaalt duurzaamheid, weerstand tegen corrosie en algehele efficiëntie, waardoor de levensduur van het hele systeem direct wordt beïnvloed. Een mismatch tussen het klepmateriaal en de vloeistof die wordt gepompt, kan leiden tot voortijdige storing, dure reparaties of zelfs volledige afbraak van systeem. Om optimale prestaties te garanderen, is het essentieel om de specifieke eigenschappen van de vloeistof te overwegen - de temperatuur, druk, pH -niveau en potentiële schittering - bij het selecteren van klepmaterialen.

Corrosiebestendige materialen voor harde omgevingen

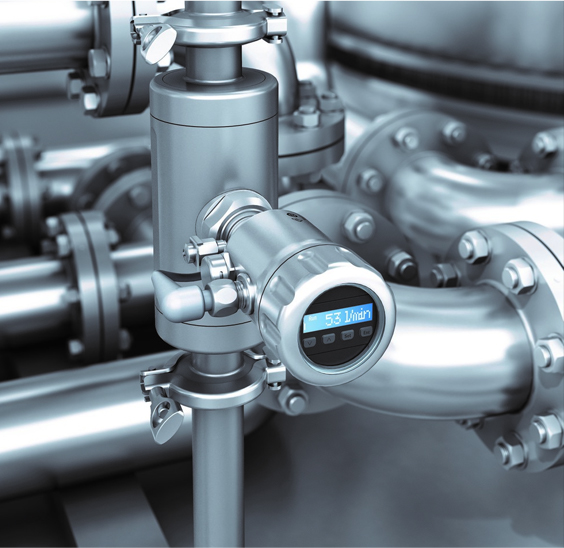

Een van de grootste uitdagingen in vloeistofcontrolesystemen is het omgaan met corrosieve stoffen. Veel industrieën, van chemische verwerking tot afvalwaterzuivering, vereisen kleppen die agressieve vloeistoffen kunnen weerstaan zonder in de loop van de tijd af te breken. Roestvrij staal is een van de meest populaire keuzes voor vloeistofpompkleppen vanwege de uitstekende weerstand tegen roest, zuren en hoge temperaturen. Het wordt veel gebruikt in voedselverwerking, farmaceutische producten en mariene toepassingen waar hygiëne en levensduur van cruciaal belang zijn. In omgevingen met extreme chemische blootstelling kunnen materialen zoals Hastelloy of titanium echter een betere keuze zijn, die superieure weerstand bieden tegen zeer zure of oxiderende vloeistoffen.

Voor toepassingen waar gewicht en kosten belangrijke zorgen zijn, bieden thermoplastics zoals PVC en PTFE (Teflon) een haalbaar alternatief. Deze materialen bieden uitzonderlijke chemische weerstand, terwijl ze lichtgewicht en kosteneffectief zijn, waardoor ze ideaal zijn voor industrieën die te maken hebben met agressieve chemicaliën of zoutwateromgevingen. Plastic kleppen zijn echter mogelijk niet geschikt voor hoge druktoepassingen, omdat ze de sterkte en stijfheid van metaalalternatieven missen.

Inzicht in de impact van vloeistofeigenschappen op materiaalselectie

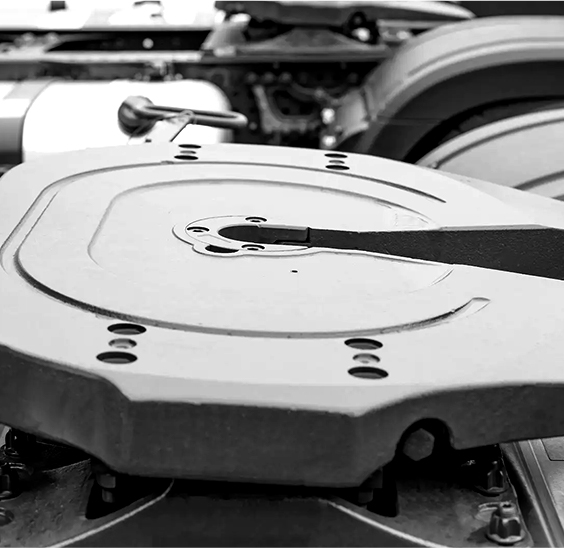

De aard van het pomp van de vloeistof speelt een cruciale rol bij het bepalen van het beste klepmateriaal. Vloeistoffen met een hoog deeltjesgehalte, zoals slurries in mijnbouwactiviteiten, vereisen bijvoorbeeld kleppen gemaakt van geharde legeringen of keramische materialen om slijtage te weerstaan. Daarentegen, zeer viskeuze vloeistoffen eisen kleppen met gladde interne oppervlakken om weerstand te minimaliseren en verstopping te voorkomen.

Temperatuurextremen spelen ook een belangrijke rol bij de selectie van materiaal. Metalen zoals brons en messing presteren goed in matige temperatuurbereiken, maar kunnen afbreken onder extreme warmte of cryogene omstandigheden. Daarentegen kunnen gespecialiseerde legeringen zoals Inconel extreme temperaturen doorstaan zonder hun mechanische eigenschappen te verliezen, waardoor ze ideaal zijn voor industriële toepassingen in de ruimtevaart en hoge temperatuur. Evenzo moeten elastomeren die worden gebruikt in klepafdichtingen zorgvuldig worden geselecteerd op basis van hun compatibiliteit met de vloeistof- en temperatuurbereik, omdat sommige rubberen materialen kunnen afbreken in aanwezigheid van oliën of oplosmiddelen.

Balancingskosten, prestaties en levensduur

Hoewel het doel is om het meest duurzame en compatibele materiaal voor een bepaalde toepassing te selecteren, zijn kosten altijd een factor. Roestvrij Vloeibare pompkleppen , hoewel zeer bestand tegen corrosie en temperatuurschommelingen, zijn duurder dan gietijzer- of plastic opties. Daarom is het balanceren van kosten met prestatievereisten de sleutel tot het optimaliseren van investeringen op lange termijn. In sommige gevallen kan het gebruik van een combinatie van materialen-zoals een roestvrijstalen lichaam met een met teflon gevoerd interieur-een kosteneffectieve oplossing bieden die zowel duurzaamheid als weerstand tegen harde vloeistoffen maximaliseert.

Uiteindelijk gaat het selecteren van de juiste materialen voor vloeistofpompkleppen over het begrijpen van de operationele omgeving en ervoor zorgen dat de gekozen materialen de specifieke uitdagingen van de toepassing aankunnen. Of het nu gaat om corrosieve chemicaliën, hoge temperaturen of schurende slurries, het maken van de juiste materiaalkeuze zorgt voor efficiëntie, betrouwbaarheid en levensduur, het verlagen van onderhoudskosten en het voorkomen van onverwachte storingen op de lange termijn.