Gids voor smeden: optimale warmtebereiken voor metaalbewerking

2026.02.12

2026.02.12

Industrnieuws

Industrnieuws

Optimale temperatuurbereiken voor gewone metalen

De smeedtemperatuur vertegenwoordigt het specifieke warmtebereik waarbij metaal voldoende plastisch wordt om te vormen zonder te barsten, terwijl de structurele integriteit behouden blijft. Voor koolstofstaal, het ideale smeedbereik is 1095-1260°C (2000-2300°F) , terwijl smeedijzer het beste werkt 1040-1200°C (1900-2200°F) . Door deze temperaturen kan de kristallijne structuur van het metaal zich onder mechanische kracht reorganiseren, waardoor smeden en metaalbewerkers efficiënt de gewenste vormen kunnen creëren.

Het smeedvenster varieert aanzienlijk, afhankelijk van het koolstofgehalte en de legeringselementen. Staalsoorten met een laag koolstofgehalte (0,05-0,30% koolstof) tolereren een breder temperatuurbereik, terwijl staalsoorten met een hoog koolstofgehalte (0,60-1,50% koolstof) een nauwkeurigere temperatuurregeling vereisen om korrelgrensscheuren of overmatige schilfering te voorkomen.

| Metaalsoort | Begintemperatuur | Eindtemperatuur | Kritische opmerkingen |

|---|---|---|---|

| Laag koolstofstaal | 1260°C (2300°F) | 870°C (1600°F) | Groot smeedbereik, vergevingsgezind |

| Hoog koolstofstaal | 1150°C (2100°F) | 800°C (1470°F) | Smal bereik, vereist precisie |

| Roestvrij staal 304 | 1150-1260°C (2100-2300°F) | 925°C (1700°F) | Vermijd een bereik van 480-870°C |

| Aluminium legeringen | 400-480°C (750-900°F) | 345°C (650°F) | Geen kleurverenering vóór het smelten |

| Koper | 900°C (1650°F) | 650°C (1200°F) | Kan warm of koud gesmeed worden |

Kleurtemperatuurindicatoren en visuele beoordeling

Traditionele smeden vertrouwen op kleur als primaire temperatuurindicator, een techniek die van binnenuit nauwkeurig is gebleken ±25°C indien uitgevoerd door ervaren beoefenaars . De gloed van het metaal is het gevolg van blackbody-straling, waarbij specifieke golflengten domineren bij verschillende temperaturen. Deze methode blijft waardevol, zelfs in moderne winkels die zijn uitgerust met pyrometers, en dient als hulpmiddel voor onmiddellijke verificatie.

Kleurenspectrum en overeenkomstige temperaturen

- Vaag rood (475-550°C / 885-1020°F): Alleen zichtbaar in het donker, niet geschikt voor het smeden van de meeste staalsoorten

- Bloedrood (550-650°C / 1020-1200°F): Minimumtemperatuur voor gloeien, te koud voor efficiënt smeden

- Donker kersenrood (650-750°C / 1200-1380°F): Licht smeden mogelijk, maar vereist aanzienlijke kracht

- Medium kersenrood (750-815°C / 1380-1500°F): Goed voor het afwerken van passages op koolstofstaal

- Kersenrood (815-900°C / 1500-1650°F): Uitstekende algemene smeedtemperatuur voor de meeste koolstofstaalsoorten

- Helder kersenrood (900-1000°C / 1650-1830°F): Optimaal voor zware smeedwerkzaamheden

- Oranje (1000-1100°C / 1830-2010°F): Ideale starttemperatuur voor de meeste ferrometalen

- Lichtoranje tot geel (1100-1200°C / 2010-2190°F): Maximale smeedtemperatuur voor koolstofstaal

- Geel tot wit (1200-1300°C / 2190-2370°F): Naderende brandtemperatuur, risico op graanbeschadiging

Omgevingsverlichting heeft een aanzienlijke invloed op de kleurwaarneming. Een workshop met gecontroleerde verlichting van 200-300 lux biedt de beste omstandigheden voor nauwkeurige visuele temperatuurbeoordeling. Direct zonlicht kan het onmogelijk maken om kleuren onder fel oranje te zien, wat mogelijk kan leiden tot koud smeden en materiële schade.

Methoden en apparatuur voor temperatuurbeheersing

Moderne smederijen maken gebruik van meerdere temperatuurbeheersingsstrategieën om consistentie en kwaliteit te garanderen. De keuze van de methode hangt af van het productievolume, de precisie-eisen en materiaalspecificaties.

Selectie van verwarmingsapparatuur

Kolen- en cokessmederijen blijven populair in kleine winkels, die goed bereikbaar zijn 1400°C (2550°F) in plaatselijke zones , hoewel de temperatuurverdeling ongelijkmatig kan zijn. Gassmeden die propaan of aardgas gebruiken, bieden een betere temperatuuruniformiteit, waarbij moderne branderontwerpen een consistentie van ±15°C bereiken over een verwarmingszone van 300 mm. Inductieverwarmingssystemen bieden de meest nauwkeurige regeling en verwarmen specifieke ruimtes tot exacte temperaturen binnenin ±5°C in productieomgevingen , met verwarmingssnelheden tot 1000°C per minuut voor kleine componenten.

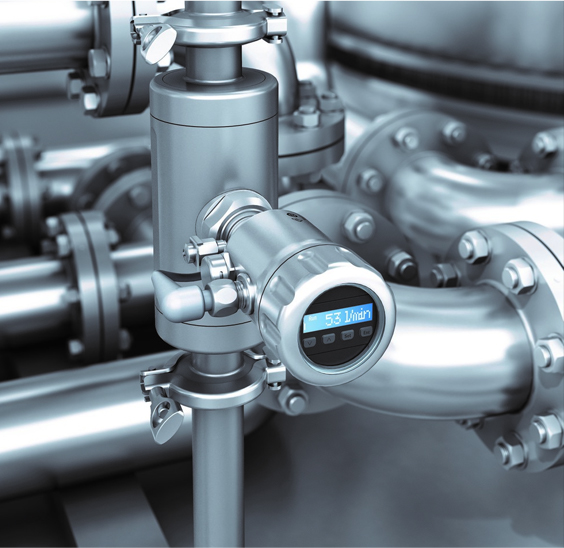

Hulpmiddelen voor temperatuurmeting

- Type K-thermokoppels: Nauwkeurig van 0-1260°C, responstijd van minder dan 1 seconde, ideaal voor continue monitoring

- Infrarood pyrometers: Contactloze meting tot 1600°C, vereist aanpassing van de emissiviteit (0,8-0,95 voor geoxideerd staal)

- Warmtebeeldcamera's: Toon de temperatuurverdeling over het gehele werkstuk, detecteer koude plekken vóór het smeden

- Temperatuuraangevende kleurpotloden: Smelt bij specifieke temperaturen (150-1400°C bereik), handig voor verificatie van het voorverwarmen

Voor kritische luchtvaart- of auto-onderdelen, gekalibreerde pyrometers met een nauwkeurigheid van ±0,3% zijn verplicht, waarbij kalibratiecertificaten die herleidbaar zijn naar nationale normen elke zes maanden vereist zijn.

Effecten van onjuiste smeedtemperatuur

Het gebruik buiten het juiste temperatuurbereik veroorzaakt onmiddellijke en langdurige materiaaldefecten. Als u deze gevolgen begrijpt, kunt u kostbare fouten en materiaalverspilling voorkomen.

Schade door koud smeden

Bij smeden onder het aanbevolen temperatuurbereik wordt het metaal blootgesteld aan overmatige verharding en mogelijke scheuren. Wanneer koolstofstaal hieronder wordt bewerkt 800°C (1470°F) is de transformatie van austeniet naar perliet al begonnen, waardoor het materiaal bros wordt. Als eerste verschijnen oppervlaktescheuren, doorgaans 0,5-2 mm diep, die zich tijdens daaropvolgende verwarmingscycli door de gehele dwarsdoorsnede kunnen verspreiden. Er ontwikkelen zich interne afschuifbanden, waardoor spanningsconcentrators ontstaan die de levensduur van vermoeidheid verkorten 40-60% in afgewerkte componenten .

Oververhitting en verbranding

Het overschrijden van de bovenste temperatuurgrens veroorzaakt korrelgroei en oxidatiepenetratie. Bij temperaturen boven 1250°C (2280°F) voor koolstofstaal austenietkorrels groeien exponentieel, waarbij de korrelgrootte elke 50°C verdubbelt. Deze grove korrelstructuur kan niet volledig worden verfijnd door daaropvolgende hittebehandeling, waardoor de taaiheid permanent wordt verminderd. Verbranding vindt plaats wanneer metaal bijna-solidustemperaturen bereikt, waardoor zuurstof de korrelgrenzen binnendringt. In tegenstelling tot oververhitting is verbranding onomkeerbaar; het aangetaste materiaal moet worden gesloopt, wat een volledig verlies betekent.

Schaalvorming en ontkoling

Bij smeedtemperaturen oxideert ijzer snel, waarbij kalkaanslag ontstaat met een snelheid van 0,1-0,5 mm per uur bij 1150°C . Deze schaal vertegenwoordigt materiaalverlies en veroorzaakt oppervlaktedefecten. Belangrijker is dat het onderliggende oppervlak koolstof verliest door ontkoling, waardoor een zachte huidlaag van 0,5-3 mm diep ontstaat die de verhardingsreactie in gevaar brengt. Beschermende atmosferen of snelle verwarmingscycli minimaliseren dit effect, waarbij inductieverwarming de blootstellingstijd verkort 75% vergeleken met ovenverwarming .

Temperatuurbeheer tijdens smeedwerkzaamheden

Succesvol smeden vereist dat het werkstuk gedurende de gehele bewerking binnen het optimale temperatuurbereik wordt gehouden. De temperatuur daalt snel tijdens het smeden, waarbij kleine secties verloren gaan 50-100°C per minuut bij blootstelling aan omgevingslucht en contact met matrijzen of aambeelden.

Berekeningen van warmteverlies en frequentie van opwarmen

Een ronde staaf met een diameter van 25 mm verliest bij 1150°C ongeveer 150°C in de eerste 30 seconden van blootstelling aan lucht, waarbij de snelheid afneemt naarmate het temperatuurverschil kleiner wordt. Matrijscontact versnelt het warmteverlies; stalen matrijzen kunnen bij kamertemperatuur worden geëxtraheerd 200-300°C vanaf het werkstukoppervlak bij het eerste contact. Ervaren smeden ontwikkelen een intuïtief gevoel voor de frequentie van het opwarmen, maar bij het smeden van de productie wordt gebruik gemaakt van op berekeningen gebaseerde schema's.

Voor een typische smeedvolgorde op medium koolstofstaal verloopt de workflow als volgt:

- Verwarm tot 1150°C (helder kers tot oranje)

- Voer 3-5 zware slagen uit terwijl de temperatuur boven de 1000°C blijft

- Ga door met smeden tot het metaal een temperatuur van 870°C bereikt (medium kersenrood)

- Keer terug naar de smederij voor opwarming voordat het materiaal onder de 800°C zakt

- Herhaal de cyclus totdat de gewenste vorm is bereikt

Vereisten voor voorverwarmen en weken

Grote smeedstukken en hooggelegeerde staalsoorten vereisen gecontroleerde voorverwarming om thermische schokken te voorkomen. Een smeden dat zwaar weegt 50kg moet worden voorverwarmd tot 400-600°C vóór blootstelling aan de volledige smeedtemperatuur, met verwarmingssnelheden beperkt tot 100-200°C per uur voor de eerste fase. De weektijd bij smeedtemperatuur zorgt voor temperatuuruniformiteit over de gehele doorsnede, berekend op 1 minuut per 25 mm dikte voor koolstofstaal, langer voor gelegeerd staal met een lagere thermische geleidbaarheid.

Speciale overwegingen voor gelegeerd staal

Legeringselementen veranderen het temperatuurbereik en het gedrag van het smeedstuk aanzienlijk. Elk element beïnvloedt de fasetransformatietemperaturen en de eigenschappen van heet werken op specifieke manieren.

Gemeenschappelijke impact van legeringselementen

Chroom (aanwezig in gereedschapsstaal en roestvrij staal) verkleint het smeedbereik en verhoogt het risico op oppervlaktescheuren. Staalsoorten met 12-18% chroom vereisen een starttemperatuur van 1150-1200°C en mag niet onder de 925°C worden verwerkt om sigmafasevorming te voorkomen. Nikkel verbetert de warme verwerkbaarheid door het austenietbereik te vergroten, waardoor lagere afwerkingstemperaturen rond 790°C mogelijk zijn zonder risico op barsten.

Molybdeen and wolfraam verhogen de vereisten voor de smeedtemperatuur aanzienlijk, waarbij sommige hogesnelheidsstaalsoorten een starttemperatuur vereisen van 1200-1260°C . Deze elementen vertragen ook de diffusie, waardoor langere inweektijden nodig zijn 2 minuten per 25 mm dikte . Vanadium vormt carbiden die bestand zijn tegen oplossing, waardoor plaatselijke spanningsconcentratoren ontstaan tijdens het smeden, tenzij de temperatuur hoger wordt dan 1150°C.

Parameters voor het smeden van roestvrij staal

Austenitisch roestvast staal (serie 304, 316) brengt unieke uitdagingen met zich mee vanwege de lage thermische geleidbaarheid – ongeveer 40% van die van koolstofstaal . Dit creëert aanzienlijke temperatuurgradiënten, waardoor langzame verwarmingssnelheden en langdurig weken nodig zijn. Het smeedbereik van 1040-1200°C moet strikt in acht worden genomen, omdat bij werken in het bereik van 480-870°C chroomcarbiden neerslaan, waardoor de corrosieweerstand ernstig wordt verminderd. In tegenstelling tot koolstofstaal biedt roestvrij staal slechte visuele kleurindicatoren vanwege de oxide-eigenschappen van het oppervlak, waardoor het gebruik van een pyrometer essentieel is.

Temperatuurregeling na het smeden

De afkoelfase na voltooiing van het smeden heeft een kritische invloed op de uiteindelijke microstructuur en eigenschappen. Onjuiste koeling veroorzaakt restspanningen, kromtrekken of onbedoelde verharding, wat daaropvolgende bewerkingen bemoeilijkt.

Gecontroleerde koelstrategieën

Voor de meeste smeedstukken van koolstofstaal, afkoelen in stilstaande lucht vanaf 650°C produceert adequate resultaten, waardoor een genormaliseerde structuur ontstaat die geschikt is voor bewerking. Complexe vormen profiteren van het begraven in isolatiemateriaal (vermiculiet, kalk of houtas) om de koeling te vertragen tot ongeveer 50°C per uur , waardoor thermische spanningsgradiënten worden verminderd. Staalsoorten met een hoog koolstofgehalte (meer dan 0,6% C) en veel gelegeerde staalsoorten moeten langzaam worden afgekoeld om martensitische transformatie, die scheuren veroorzaakt, te voorkomen; deze smeedstukken koelen in ovens af met een gecontroleerde snelheid van 20-30°C per uur, van 870°C tot 540°C.

Vereisten voor stressverlichting

Grote smeedstukken overschrijden 100 mm in elke afmeting kunnen aanzienlijke restspanningen opbouwen tijdens het koelen, ongeacht de koelmethode. Warmtebehandeling bij 580-650°C gedurende 1-2 uur per dikte van 25 mm vermindert deze spanningen door 80-90% , waardoor de maatvastheid tijdens de bewerking wordt verbeterd. Deze tussenstap is verplicht voor precisiecomponenten in lucht- en ruimtevaart- en energieopwekkingstoepassingen, waar vervormingstoleranties worden gemeten in honderdsten van een millimeter.

Veiligheids- en milieuoverwegingen

Smeedtemperaturen brengen ernstige thermische gevaren met zich mee, waarvoor uitgebreide veiligheidsprotocollen nodig zijn. Metaal levert bij 1150°C voldoende stralingswarmte op om stralingswarmte te veroorzaken tweedegraads brandwonden op 1 meter afstand binnen 30 seconden van continue blootstelling. Goede persoonlijke beschermingsmiddelen omvatten gealuminiseerde of leren schorten die bestand zijn tegen stralingshitte, gelaatsschermen met filters in de kleur 5-8 en geïsoleerde handschoenen die kortstondig contact met oppervlakken van 650°C kunnen weerstaan.

Smederijatmosferen produceren koolmonoxide, zwaveldioxide en metaaldampen die voldoende ventilatie vereisen. De industriële activiteiten blijven bestaan 10-15 luchtwisselingen per uur in het smederijgedeelte, met plaatselijke afzuigkappen voor de uitlaatgassen die zijn geplaatst om stijgende verbrandingsproducten op te vangen. Door kalkvorming ontstaat er fijnstofuitstoot; een enkele smeedbewerking op een staaf van 10 kg kan dit opleveren 100-200 gram ijzeroxideschaal , dat in de lucht terechtkomt wanneer het door hameren wordt losgemaakt.

De energie-efficiëntie verbetert met een goed temperatuurbeheer. Het oververhitten van materiaal met 100°C leidt tot ongeveer verspilling 8-12% extra brandstof per verwarmingscyclus, terwijl overmatig opwarmen als gevolg van een slechte workflowplanning het energieverbruik kan verdubbelen. Moderne gassmederijen bereiken een thermisch rendement van 25-35%, terwijl inductiesystemen 65-75% bereiken, waardoor de selectie van apparatuur een belangrijke factor is in de operationele kosten en de impact op het milieu.