Hoe beïnvloedt de geometrie van de spiraal binnen de waaier de scheidingsprestaties?

2024.05.06

2024.05.06

Industrnieuws

Industrnieuws

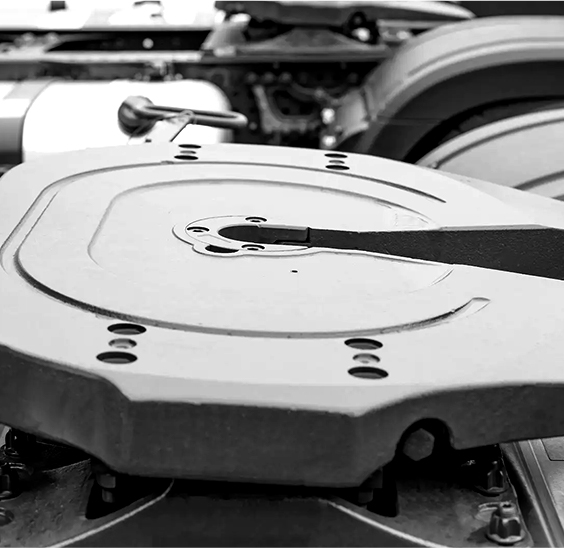

Centrifugaalscheiding is een fundamenteel proces in verschillende industrieën, afhankelijk van het scheiden van vaste stoffen van vloeistoffen of het scheiden van niet -mengbare vloeistoffen van verschillende dichtheden. De kern van dit proces ligt de centrifuge -waaier, met name de horizontale spiraalvormige centrifuge -waaier , wiens geometrie een cruciale rol speelt bij het bepalen van de scheidingsprestaties.

Laten we, voordat we ons verdiepen in de details van spiraalvormige geometrie, de werking van centrifuge -waaiers kort begrijpen. Deze waaiers benutten centrifugale kracht en hydrodynamica om een spiraalvormige stroompatroon in de centrifugekamer te induceren. Terwijl de waaier op hoge snelheden roteert, genereert het een krachtige centrifugale kracht, waardoor het mengsel naar de buitenranden van de centrifuge wordt geduwd. Tegelijkertijd initieert het spiraalvormige ontwerp van de waaier een wervelende beweging in de vloeistof, waardoor de scheiding van componenten op basis van hun dichtheden wordt vergemakkelijkt.

De impact van spiraalvormige geometrie op scheidingsprestaties

Pitch en breedte: de toonhoogte of hoek, en de breedte van de spiraal zijn kritische factoren die de prestaties van de scheiding beïnvloeden. Een strakkere toonhoogte en smallere breedte verhogen de snelheid van de vloeistof, waardoor meng- en centrifugale krachten worden verbeterd. Dit bevordert een efficiëntere scheiding door de uiterlijke migratie van dichtere componenten te vergemakkelijken.  Aantal spiralen: meer spiralen creëren een dichter en ingewikkelder stroompatroon, wat extra mogelijkheden voor scheiding biedt. Elke spiraal werkt als een pad voor vloeistofbeweging, waardoor verbeterde mengen en segregatie van componenten mogelijk is. Bijgevolg correleert een groter aantal spiralen vaak met een verbeterde scheidingefficiëntie.

Aantal spiralen: meer spiralen creëren een dichter en ingewikkelder stroompatroon, wat extra mogelijkheden voor scheiding biedt. Elke spiraal werkt als een pad voor vloeistofbeweging, waardoor verbeterde mengen en segregatie van componenten mogelijk is. Bijgevolg correleert een groter aantal spiralen vaak met een verbeterde scheidingefficiëntie.

Hoogte van de spiraal: de hoogte van de spiraal bepaalt de diepte van het vloeistofpad in de centrifuge. Een grotere spiraal biedt plaats aan een groter volume vloeistof, waardoor effectievere scheiding mogelijk is door voldoende ruimte te bieden voor dichtere componenten om naar buiten te migreren en los te scheiden van lichtere componenten.

Kromming van de spiraal: zorgvuldig ontworpen kromming beïnvloedt de richting en intensiteit van vloeistofstroom. Optimale kromming richt de stroom naar de buitenranden van de centrifuge, waardoor de efficiëntie van de scheiding wordt gemaximaliseerd door een effectieve verdeling van centrifugale krachten te waarborgen.

Spiraalvormige profiel: de vorm en het dwarsdoorsnedegebied van het spiraalvormige profiel beïnvloeden vloeistofdynamiek binnen de centrifuge. Een glad, voorgevormd profiel minimaliseert turbulentie- en drukvariaties, waardoor een uniforme stroom wordt gewaarborgd en de efficiëntie van de scheiding maximaliseert.

Engineeringoplossingen en optimalisatie

Ingenieurs streven er continu naar om spiraalvormige geometrie te optimaliseren om superieure scheidingsprestaties te bereiken. Door middel van Computational Fluid Dynamics (CFD) simulaties en experimentele testen, nemen ze parameters af, zoals toonhoogte, breedte, aantal, hoogte, kromming en profiel van de spiraal. Deze inspanningen zijn bedoeld om aan te passen horizontale spiraalvormige centrifuge -waaier ontwerpen naar specifieke toepassingen, waarvoor optimale scheidingsefficiëntie en doorvoer worden gewaarborgd.

Laten we, voordat we ons verdiepen in de details van spiraalvormige geometrie, de werking van centrifuge -waaiers kort begrijpen. Deze waaiers benutten centrifugale kracht en hydrodynamica om een spiraalvormige stroompatroon in de centrifugekamer te induceren. Terwijl de waaier op hoge snelheden roteert, genereert het een krachtige centrifugale kracht, waardoor het mengsel naar de buitenranden van de centrifuge wordt geduwd. Tegelijkertijd initieert het spiraalvormige ontwerp van de waaier een wervelende beweging in de vloeistof, waardoor de scheiding van componenten op basis van hun dichtheden wordt vergemakkelijkt.

De impact van spiraalvormige geometrie op scheidingsprestaties

Pitch en breedte: de toonhoogte of hoek, en de breedte van de spiraal zijn kritische factoren die de prestaties van de scheiding beïnvloeden. Een strakkere toonhoogte en smallere breedte verhogen de snelheid van de vloeistof, waardoor meng- en centrifugale krachten worden verbeterd. Dit bevordert een efficiëntere scheiding door de uiterlijke migratie van dichtere componenten te vergemakkelijken.

Hoogte van de spiraal: de hoogte van de spiraal bepaalt de diepte van het vloeistofpad in de centrifuge. Een grotere spiraal biedt plaats aan een groter volume vloeistof, waardoor effectievere scheiding mogelijk is door voldoende ruimte te bieden voor dichtere componenten om naar buiten te migreren en los te scheiden van lichtere componenten.

Kromming van de spiraal: zorgvuldig ontworpen kromming beïnvloedt de richting en intensiteit van vloeistofstroom. Optimale kromming richt de stroom naar de buitenranden van de centrifuge, waardoor de efficiëntie van de scheiding wordt gemaximaliseerd door een effectieve verdeling van centrifugale krachten te waarborgen.

Spiraalvormige profiel: de vorm en het dwarsdoorsnedegebied van het spiraalvormige profiel beïnvloeden vloeistofdynamiek binnen de centrifuge. Een glad, voorgevormd profiel minimaliseert turbulentie- en drukvariaties, waardoor een uniforme stroom wordt gewaarborgd en de efficiëntie van de scheiding maximaliseert.

Engineeringoplossingen en optimalisatie

Ingenieurs streven er continu naar om spiraalvormige geometrie te optimaliseren om superieure scheidingsprestaties te bereiken. Door middel van Computational Fluid Dynamics (CFD) simulaties en experimentele testen, nemen ze parameters af, zoals toonhoogte, breedte, aantal, hoogte, kromming en profiel van de spiraal. Deze inspanningen zijn bedoeld om aan te passen horizontale spiraalvormige centrifuge -waaier ontwerpen naar specifieke toepassingen, waarvoor optimale scheidingsefficiëntie en doorvoer worden gewaarborgd.