Gieten versus smeden: hoe te kiezen voor technische machineonderdelen

2026.01.02

2026.01.02

Industrnieuws

Industrnieuws

Gieten versus smeden: welke vereneringen in het metaal (en waarom het ertoe doet)

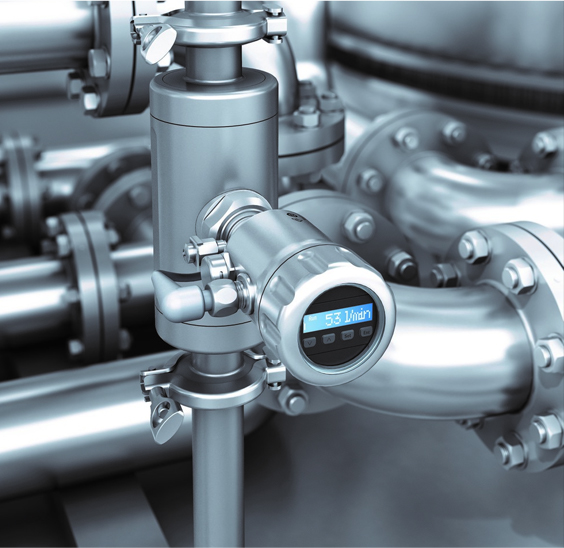

Als klanten de vraag 'gieten versus smeden' stellen, proberen ze meestal het aantal fouten in het veld en de totale kosten te verminderen, zonder het onderdeel te veel te specificeren. Beide processen kunnen betrouwbare componenten produceren, maar ze creëren zeer verschillende risicoprofielen voor zware technische machines waarbij belastingen cyclisch zijn, door schokken worden aangedreven en vaak worden verontreinigd door stof, slib of corrosie.

Simpel gezegd: gieten vormt een onderdeel door gesmolten metaal in een mal te gieten en het te laten stollen, terwijl smeden een onderdeel vormt door verwarmd metaal onder drukkracht (hamer of pers) plastisch te vervormen, vaak in matrijzen. Dat verschil in ‘hoe het wordt gevormd’ heeft een sterke invloed op de interne soliditeit en consistentie.

Praktische implicaties die u bij de productie kunt verwachten

- Gietstukken kunnen op efficiënte wijze een complexe geometrie bereiken (ribben, zakken, interne holtes), maar ze zijn gevoeliger voor stollingsgerelateerde defecten zoals krimp en gasporositeit.

- Smeedstukken leveren doorgaans een hogere dichtheid en een sterkere directionele structuur op (vaak beschreven als een verbeterde “korrelstroom”), wat over het algemeen de vermoeidheids- en slagvastheid van dragende machineonderdelen verbetert.

- Beide routes vereisen bijna altijd stroomafwaartse stappen (bewerking, warmtebehandeling en oppervlakteafwerking) om te voldoen aan nauwe toleranties en doelstellingen voor de levensduur.

De juiste keuze gaat daarom minder over ‘wat beter is’ en meer over het afstemmen van procesmogelijkheden op de dominante faalwijze: vermoeiingsscheuren, impactbreuk, slijtage, vervorming, lekkage of corrosie.

Prestaties onder reële belasting: vermoeidheid, impact en slijtage

Onderdelen van technische machines ondergaan vaak gecombineerde belasting: koppelbuigschoktrilling. In deze omgeving is ‘gemiddelde sterkte’ minder belangrijk dan consistentie en schadetolerantie. Dit is waar beslissingen over casten en smeden het meest direct van invloed zijn op de uptime.

Vermoeidheid: de meest voorkomende oorzaak van falen op de lange termijn

Vermoeiingsscheuren ontstaan doorgaans bij spanningsconcentrators (filets, spiebanen, boringen) en bij microdefecten. Omdat gietstukken krimpporositeit of insluitsels kunnen bevatten als de procesbeheersing niet uitstekend is, kan de vermoeiingslevensduur een grotere spreiding vertonen. Smeden biedt daarentegen doorgaans een meer uniforme interne structuur, waardoor ‘onbekenden’ worden verminderd wanneer het onderdeel herhaaldelijk wordt geladen.

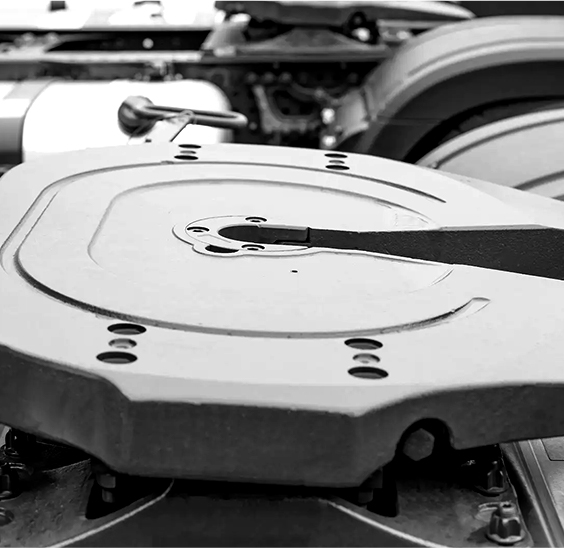

Bijvoorbeeld, een versnellingsbak tuimelschijf smeden is een onderdeel waarbij stabiele prestaties afhankelijk zijn van maatnauwkeurigheid en weerstand tegen cyclische hydraulische en mechanische belastingen. Bij toepassingen als graafmachines zijn de kosten van een door vermoeidheid veroorzaakte storing niet de prijs van de onderdelen; het gaat om machine-uitval, secundaire schade en logistiek.

Impact- en schokbelasting: wanneer taaiheid de selectiepoort wordt

Onderwagen-, tractie-, haak- en aandrijfelementen worden vaak blootgesteld aan plotselinge schokbelastingen (steenstoten, start/stop-koppelpieken, abnormaal gedrag van de machinist). In deze gevallen is het veiliger om prioriteit te geven aan taaiheid en defecttolerantie. Wanneer de gevolgen van brosse breuk groot zijn, is smeden doorgaans het uitgangspunt met een lager risico omdat drukvervorming en warmtebehandeling na het smeden kunnen worden ontworpen om aan veeleisende taaiheidsdoelstellingen te voldoen.

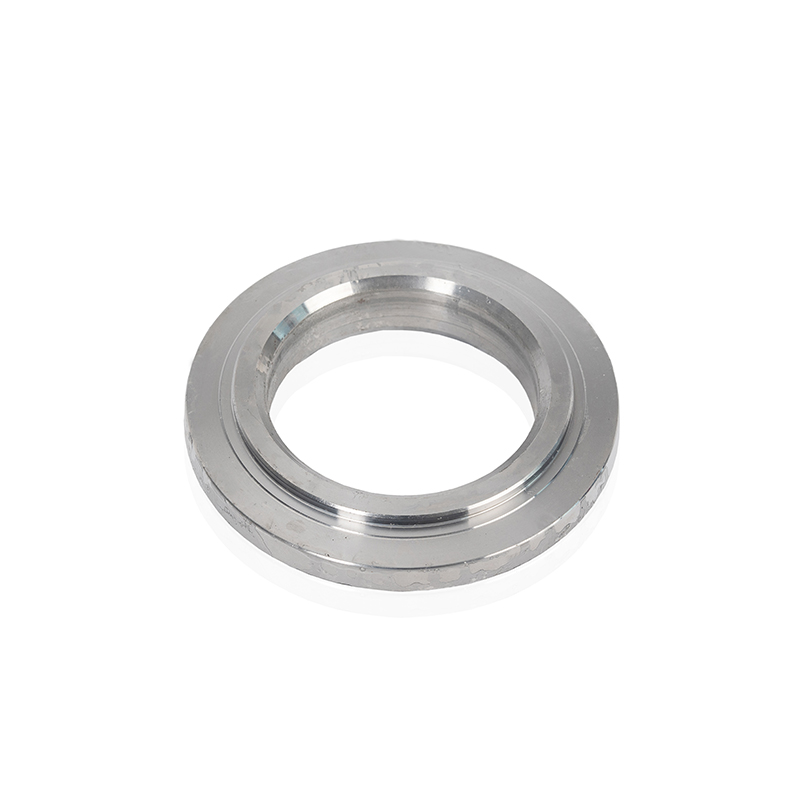

Slijtage en duurzaamheid van het oppervlak: waar warmtebehandeling en afwerking domineren

Slijtvastheid wordt zelden alleen opgelost door proceskeuze. Dit wordt bereikt door een combinatie van legeringskeuze, warmtebehandeling (afschrikken/temperen, harden waar nodig) en oppervlakteafwerking (kogelstralen, slijpen, beschermende coating of passivatie voor roestvrij staal). Smeedstukken integreren vaak goed met deze stappen, omdat het basismateriaal compact is en voorspelbaar reageert tijdens warmtebehandeling en machinale bewerking.

Geometrie en functie: wanneer gieten de betere technische keuze kan zijn

Gieten is niet “inferieur”: het is geoptimaliseerd voor verschillende ontwerpprioriteiten. Als uw onderdeel complexe interne kenmerken, grote holtes of dunwandige secties nodig heeft die onpraktisch te smeden zijn, kan gieten de beste maakbaarheid en kosten opleveren.

Ontwerpkenmerken die het gieten bevorderen

- Interne kanalen of complexe holtes waarvoor uitgebreide bewerking uit massief materiaal nodig is.

- Sterk geïntegreerde vormen bedoeld om de montagewerkzaamheden te verminderen (meerdere functies in één behuizing).

- Zeer grote componenten waarbij de capaciteit van de smeedapparatuur een beperking is en de belastingsvereisten gematigd zijn.

Een praktische benadering die door veel OEM's wordt gebruikt, is 'design-for-risk': gegoten waarbij de geometrie dominant is en de belastingen gematigd zijn; smederij waar belastingen en vermoeidheid domineren en de geometrie eenvoudig is. Als uw onderdeel zich in de aandrijflijn, het onderstel of het koppelpad bevindt, verschuift de processelectie vaak naar smeden, zelfs als gieten goedkoper lijkt in termen van eenheidsprijs.

Defecten en inspectie: wat kopers moeten controleren in de offerteaanvraag

De duurste kwaliteitsproblemen zijn de problemen die u pas specificeert na een storing. Of u nu kiest voor gieten of smeden, de offerteaanvraag moet ‘kwaliteitsverwachtingen’ omzetten in meetbare controles: inspectiemethode, acceptatieniveau en traceerbaarheid.

Veel voorkomende defectrisico's waar u rekening mee moet houden

| Onderwerp | Focus casten | Focus smeden |

|---|---|---|

| Interne degelijkheid | Controle porositeit en krimp; valideren met radiografie/UT waar nodig | Beheers ronden, vouwen en interne uitbarstingen; valideren met UT voor veiligheidskritische onderdelen |

| Oppervlakte-integriteit | Beheer oppervlakte-insluitsels en zand/schaal; Het plannen van bewerkingstoeslagen is belangrijk | Beheer schaal en decarb; gritstralen/slijpen kan de toestand van het oppervlak stabiliseren |

| Dimensionale stabiliteit | Controle stollingsvervorming; verwacht nabewerking voor strakke passingen | Controle smeden warmtebehandeling vervorming; nulpuntstrategie voor bewerking definiëren |

| Mechanische eigenschappen | De eigendomsspreiding kan hoger zijn als de defecten variëren; specificeer testcoupons/locaties | Eigenschappen zijn doorgaans beter herhaalbaar; specificeer de warmtebehandeling en het hardheidsvenster |

Vanuit het perspectief van een koper is de meest effectieve kwaliteitsmaatregel het vereisen van een inspectieplan dat is afgestemd op de faalwijze: UT voor interne discontinuïteiten waarbij vermoeidheid van cruciaal belang is, magnetische deeltjes of kleurstofpenetratie voor het risico op barsten in het oppervlak, plus verificatie van de hardheid en microstructuur na warmtebehandeling.

Kosten en doorlooptijd: vergelijking van het echte productietraject

Vergelijkingen van eenheidsprijzen kunnen misleidend zijn omdat ze vaak voorbijgaan aan secundaire activiteiten en kwaliteitsrisico's. De betere vergelijking is het volledige productietraject: het bewerken van grondstoffen, het vormen van warmtebehandeling, het machinaal bewerken van inspecties, het risico van schroot.

Waar de kosten doorgaans vandaan komen

- Gereedschappen: gegoten mallen en smeedmatrijzen zijn beide echte investeringen; smeedmatrijzen betalen zich vaak sneller terug als de volumes stabiel zijn en de kwaliteitseisen hoog zijn.

- Bewerking: gietstukken kunnen de bewerking verminderen als de geometrie bijna net is, maar de bewerking kan toenemen als er extra voorraad nodig is om oppervlakken te ‘reinigen’ of defecten te verwijderen.

- Schroot en herbewerking: een kleine toename van door defecten veroorzaakt schroot kan alle nominale besparingen tenietdoen, vooral bij hoogwaardige bewerking.

Als u onderdelen aanschaft in het belastingstraject (tandwieldragers, tractie-elementen, aandrijflijninterfaces), is het vaak voordeliger om te beginnen met smeden, omdat u de kans op door defecten veroorzaakte storingen na machinale bewerking en warmtebehandeling verkleint. Dit is een van de redenen waarom veel OEM's gesmede blanks voor kritische systemen standaardiseren en vervolgens bewerken tot de uiteindelijke tolerantie.

Als u leveranciers evalueert voor gesmede onbewerkte onderdelen of afgewerkte onderdelen, is het nuttig om hun procesketen op één plek te bekijken (inspectie van de thermische behandeling van smeden). Ter referentie: onze technische machines smeedstukken Het programma is rond dat geïntegreerde traject ontworpen, zodat dimensionale doelstellingen en mechanische eigenschappen samen worden ontwikkeld in plaats van in afzonderlijke uitbestedingsstappen.

Een praktische selectiechecklist voor gieten versus smeden

Gebruik de onderstaande checklist om de beslissing te nemen op een manier die zowel engineering als inkoop kunnen ondersteunen. Het is ontworpen om twee veelgemaakte fouten te voorkomen: het kiezen van gieten voor een onderdeel dat kritiek is op vermoeidheid, of het kiezen van smeden als de geometrie de echte drijfveer is en de belastingen gematigd zijn.

- Wat is de dominante belasting: cyclische vermoeidheid, eenmalige impact of statische belasting?

- Wat is het gevolg van een storing: een hinderlijk lek, een storing of een veiligheidskritisch gevaar?

- Heeft het onderdeel interne holtes/complexe geometrie nodig die niet economisch door smeedwerk kunnen worden bewerkt?

- Bent u bereid NDT te specificeren en te betalen om het risico op defecten te beheersen (UT/RT/PT/MT)?

- Krijgt het onderdeel een warmtebehandeling en heeft u een gedefinieerde hardheid of microstructuurvenster?

- Welk volumeprofiel verwacht u (pilot, ramp, steady-state) en hoe gevoelig is het programma voor afschrijving van gereedschappen?

Vuistregel: als het onderdeel zich in het koppelpad of onderstel bevindt en herhaalde belastingscycli ondergaat, is smeden meestal de robuustere basislijn; als de complexiteit van de geometrie domineert en de belastingen gematigd zijn, kan gieten de efficiëntere basislijn zijn.

Het besluit toepassen op typische technische machineonderdelen

Hieronder staan voorbeelden die laten zien hoe de keuze voor gieten versus smeden doorgaans wordt gemaakt voor onderdelen die lijken op wat veel OEM's in de bouw- en grondverzet leveren. Het gaat er niet om één antwoord af te dwingen, maar om te laten zien hoe de faalwijze en de geometrie de beslissing sturen.

| Deel voorbeeld | Typische beslissingsrichting | Waarom |

|---|---|---|

| Versnellingsdrager / koppeloverbrengingsnaaf | Smeden favoriet | Hoge cyclische belastingen; lage tolerantie voor interne defecten; heeft een stabiele warmtebehandelingsreactie nodig |

| Tuimelschijf/hydraulische aandrijfinterface | Smeden favoriet | Vermoeidheidsprecisie; vervormingsbeheersing door geïntegreerd bewerkingsplan voor warmtebehandeling |

| Complexe behuizing met interne doorgangen | Casting favoriet | Geometrie-gedreven; duur om uit massief materiaal te bewerken; gieten kan de activiteiten verminderen |

| Slijtplaat / schraperachtig onderdeel | Afhankelijk van de slijtagestrategie | Als de impactvermoeidheid hoog is, helpt het smeden van een warmtebehandeling; als de geometrie eenvoudig is, kunnen de kosten domineren |

Als concrete referentie zien we doorgaans gesmede machineonderdelen in het kilogrambereik van één cijfer, waarbij vermoeidheid en impactprestaties een smeedbasislijn rechtvaardigen, bijvoorbeeld componenten zoals een schraper voor een bestratingshopper bij 5,5–7 kg of een tuimelschijf met versnellingsbak van een graafmachine op 3–5 kg , waarbij materiaalkeuze en stroomafwaartse verwerking zijn ontworpen voor serviceomstandigheden in plaats van alleen voor initiële kosten.

De keuze omzetten in een betrouwbaar leveringsprogramma: wat wij bieden als smeedfabrikant

Zodra smeden is geselecteerd, is het volgende risico de uitvoering: inconsistente verwarming, ongecontroleerde vervorming of zwakke integratie tussen smeden, warmtebehandeling en machinale bewerking. Een gekwalificeerde leverancier moet kunnen aantonen hoe elke stap wordt gecontroleerd en hoe inspectie de kritische kenmerken verifieert.

Onze aanpak is om de kernstappen binnen één gecontroleerde productieketen te houden – matrijsverwerking, zagen, smeden, warmtebehandeling, machinale bewerking, inspectie en verpakking – zodat metallurgische doelen en dimensionale doelen niet geïsoleerd worden beheerd. Dit is vooral belangrijk voor onderdelen zoals de smeden van planetaire tandwieldragers , waarbij koppeloverdracht, pasvorm en vermoeiingsprestaties gekoppeld zijn aan zowel de warmtebehandeling als de uiteindelijke bewerkingsdatumstrategie.

Capaciteit en downstream-mogelijkheden (handig voor kopers die risico's en doorlooptijd beheren)

- Smeden schaal: negen smeedproductielijnen met aangegeven jaarlijkse capaciteit van 25.000 ton voor stabiele serielevering.

- Warmtebehandeling: vijf warmtebehandelingslijnen plus roestvrijstalen oplossingapparatuur met een aangegeven jaarlijkse capaciteit van 15.000 ton , ondersteunende sterkte/taaiheid/slijtagedoelstellingen.

- Bewerking: 34 CNC-draaibanken and acht bewerkingscentra , ter ondersteuning van consistente datums en toleranties tot aan de levering van voltooide onderdelen.

Als u een nieuw onderdeel onderzoekt, is een praktische volgende stap het delen van het belastinggeval, het doelmateriaal (koolstofstaal, gelegeerd staal of roestvrij staal) en eventuele inspectievereisten. Wij kunnen u dan adviseren of smeden met een open matrijs, een gesloten matrijs of een afdrukmatrijs de meest economische route is en of aanvullende afwerking (kogelstralen, slijpen, coaten of passiveren) nodig is om aan de omgeving te voldoen. Details van ons standaardaanbod vindt u onder aangepaste engineering machines smeedstukken , die kunnen worden gebruikt als referentieonderdelen bij het maken van uw offerteaanvraagpakket.