Roestvrij staal smeden: temperaturen, methoden en defectcontrole

2025.12.26

2025.12.26

Industrnieuws

Industrnieuws

Waarom het smeden van roestvrij staal anders is

Het smeden van roestvrij staal is minder vergevingsgezind dan het smeden van gewoon koolstofstaal, omdat het roestvrij staal is snel hard werken zijn bestand tegen vervorming en kunnen oppervlaktebeschadiging ontwikkelen als de temperatuur en smering niet onder controle zijn. Austenitische kwaliteiten (zoals 304/316) hebben over het algemeen hogere warmwerktemperaturen en een robuustere smering nodig; martensitische soorten (zoals 410/420) zijn gevoeliger voor scheuren als ze te koud worden gesmeed; precipitatiehardende kwaliteiten (zoals 17-16 uur) vereisen een strikte thermische controle om de stroomafwaartse warmtebehandelingsrespons te behouden.

In praktische termen komt succesvol smeden van roestvrij staal neer op: binnen het juiste temperatuurbereik blijven, de tijd bij hitte minimaliseren om problemen met kalkaanslag/verbrossing te voorkomen, matrijzen en smeermiddelen gebruiken die geschikt zijn voor hoge wrijving, en de warmtebehandeling na het smeden plannen zodat de eigenschappen worden bereikt zonder vervorming.

Aanbevolen smeedtemperatuurramen van Stainless Family

De snelste manier om scheurvorming en overmatige perstonnage te verminderen, is door binnen een geschikt temperatuurbereik te smeden en ‘koude hoeken’ laat in de slag te vermijden. Onderstaande assortimenten zijn veelgebruikte winkeldoelen; specifieke hitte en productvormen vereisen mogelijk aanpassing op basis van fabrieksgegevens en smeedproeven.

| Roestvrij familie | Voorbeeld cijfers | Smeedbegin (°C) | Gesmede afwerking (°C) | Notities die er in de praktijk toe doen |

|---|---|---|---|---|

| Austenitisch | 304, 316 | 1150–1200 | 900–950 | Hoge wrijving; sterke werkverharding; opwarmen in plaats van ‘koud duwen’. |

| Ferritisch | 430 | 1050–1150 | 850–950 | Over het algemeen gemakkelijker dan austenitisch; kijk hoe het graan op hoog vuur verruwt. |

| Martensitisch | 410, 420 | 1050–1150 | 900–950 | Meer vatbaar voor barsten als de afwerkingstemperatuur daalt; vermijd scherpe overgangen in matrijzen. |

| Neerslag-verharding | 17-4PH | 1050–1150 | 900–980 | Strakke controle ondersteunt een consistente verouderingsreactie; documentinweek- en overdrachtstijden. |

Een praktische controleregel: als het oppervlak van het onderdeel onder de beoogde afwerkingstemperatuur komt, neemt het risico op overlappingen, randscheuren en hoge belastingen snel toe. Voor veel winkels die roestvrij staal smeden, meer opwarmingen met kortere slagen is veiliger dan één lange reeks die te koud eindigt.

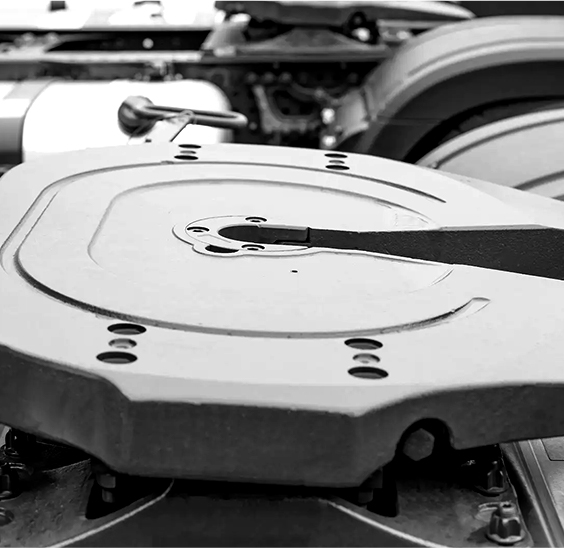

De juiste smeedmethode selecteren: open matrijs versus gesloten matrijs

Methodekeuze verandert de kosten, haalbare toleranties en het risico op defecten. Het smeden van roestvrij staal profiteert doorgaans van gesloten matrijscontrole wanneer de geometrie complex is, maar open matrijs is vaak superieur voor grote knuppels en eenvoudigere vormen waarbij de richting van de graanstroom de belangrijkste ontwerphefboom is.

Smeden met open matrijzen: het beste wanneer graanstroom en -reductie het doel zijn

- Gebruik voor assen, ringen, blokken en preforms waarbij daaropvolgende bewerking wordt verwacht.

- Maakt een hogere cumulatieve reductie mogelijk met minder risico op vastzittende overlappingen dan complexe afdrukmatrijzen.

- Proceshefboomwerking: het beheersen van de beetgrootte en de rotatievolgorde kan de interne soliditeit aanzienlijk verbeteren.

Smeden met gesloten matrijzen: het beste als herhaalbaarheid en bijna-netvorm van belang zijn

- Gebruik voor flenzen, fittingen, beugels en veiligheidskritische near-net-geometrieën.

- Vereist een robuuste smering omdat roestvrije wrijving kan veroorzaken problemen met het vullen van de matrijzen en oppervlaktescheuren.

- Matrijsstralen en diepgangshoeken hebben een buitenmaatse impact; kleine radii die in koolstofstaal werken, kunnen ronden in roestvrij staal bevorderen.

Matrijsontwerp en smering voor roestvrij staal: wat defecten vermindert

Omdat het smeden van roestvrij staal een hogere stromingsspanning en wrijving met zich meebrengt, bepalen matrijsdetails die klein lijken vaak of u schone oppervlakken of terugkerende ronden en vouwen krijgt. Twee hefbomen domineren: royale metaalstroompaden (radii, overgangen, trek) en smeermiddelen die hitte overleven en tegelijkertijd de schuifkracht op het grensvlak tussen matrijs en onderdeel verminderen.

Regels voor matrijsgeometrie die doorgaans de moeite waard zijn

- Vergroot de hoekradii waar mogelijk om scherpe stroomomkeringen te voorkomen die overlappingen veroorzaken.

- Gebruik consistente trekhoeken om het uitwerpen te ondersteunen en het slepen van het oppervlak te verminderen.

- Ontwerp de flits- en gootcapaciteit om “tegendruk” te voorkomen die plooien in de scheidingslijn forceert.

Smeer- en overdrachtspraktijken

Bij veel roestvrijstalen toepassingen is smering niet optioneel; het heeft rechtstreeks invloed op de vulling, matrijsslijtage en oppervlakte-integriteit. Winkels gebruiken gewoonlijk op grafiet gebaseerde of gespecialiseerde hogetemperatuursmeermiddelen voor heet smeden. Operationeel gezien is de sleutel consistentie: breng dezelfde hoeveelheid aan, bij dezelfde temperatuurband van de matrijs, met gecontroleerde spuitpatronen, omdat variabiliteit variabiliteit in defectpercentages wordt.

Een nuttige indicator: als de levensduur van de matrijs snel afneemt of als oppervlakken sleepsporen vertonen, is uw effectieve wrijving te hoog. Het verminderen van wrijving kan de vereiste vormbelastingen verlagen percentages met dubbele cijfers bij moeilijke vullingen, waardoor zowel de standtijd als de herhaalbaarheid van de afmetingen worden verbeterd.

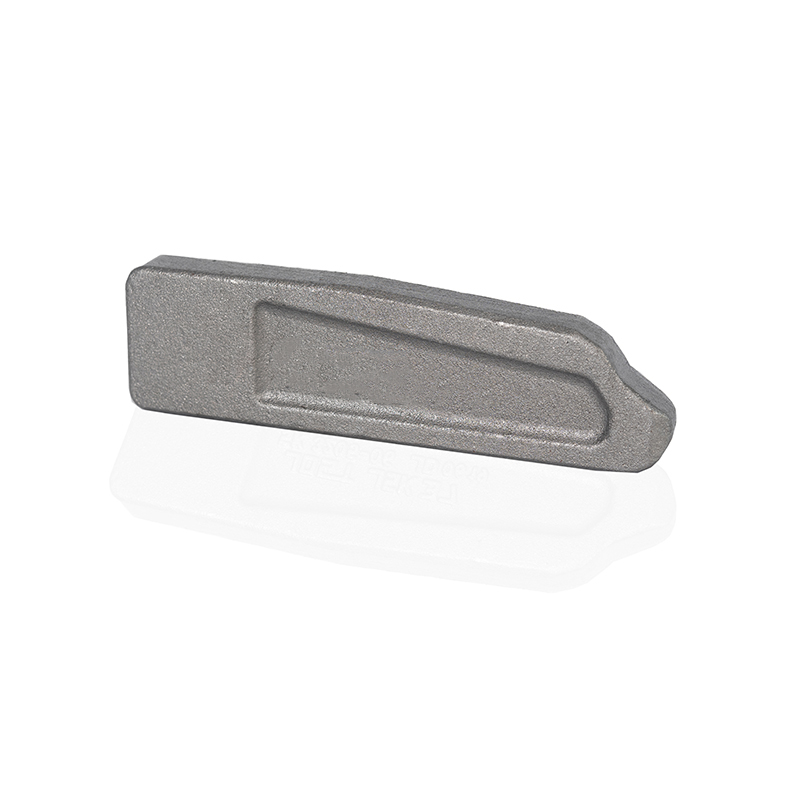

Beheersing van typische defecten bij het smeden van roestvrij staal

Defecten in gesmeed roestvrij staal zijn vaak terug te voeren op een van de drie hoofdoorzaken: temperatuur die buiten het bereik valt, metaalstroom die gedwongen wordt om te keren of te vouwen, en oppervlakteomstandigheden die aanleiding geven tot scheuren. In de onderstaande tabel worden veelvoorkomende defecten gekoppeld aan actiegerichte controles.

| Defect | Hoe het eruit ziet | Typische oorzaak | Oplossing met hoge impact |

|---|---|---|---|

| Ronden / plooien | Overlappende naden bij scheidingslijnen | Omkering van de stroom, onvoldoende flitscapaciteit, te koele afwerking | Vergroot radius/diepgang; flitsland aanpassen; opwarmen vóór de definitieve vulling |

| Rand scheuren | Scheuren in hoeken of dunne randen | Overmatige spanning bij lage temperatuur; scherpe geometrie | Verhoog de eindtemperatuur ; overgangen verzachten; Verminder de reductie per treffer |

| Oppervlakte scheuren | Ruig oppervlak, sleepsporen | Hoge wrijving; afbraak van smeermiddel; sterf te koud/heet | Upgrade smeermiddelpraktijk; matrijstemperatuur stabiliseren; polijst kritische matrijsgebieden |

| Ondervulling | Ontbrekende hoeken/kenmerken | Onvoldoende voorraadvolume; te koud; onvoldoende persenergie | Correct voorvormvolume; de overdrachtstijd verkorten; voeg een tussenliggende blokkeerfase toe |

Een praktisch voorbeeld: als een flens van roestvrij staal 316 terugkerende overlappingen vertoont op de scheidingslijn, zien winkels vaak verbetering door de capaciteit van de flitsgoot te vergroten en ervoor te zorgen dat de uiteindelijke indruk hierboven plaatsvindt. ~900–950°C in plaats van het vullen te forceren nadat het stuk op de manipulator is afgekoeld.

Persdruk, reductieplanning en werkverharding

Het smeden van roestvrij staal kan aanzienlijk hogere vormbelastingen vereisen dan koolstofstaal bij dezelfde geometrie vanwege de hogere hittesterkte en wrijving. Arbeidsverharding voegt nog een beperking toe: naarmate de vervorming voortschrijdt, neemt de schijnbare weerstand tegen stroming toe, vooral in austenitische kwaliteiten.

Hoe u reducties kunt plannen om kraampjes en barsten te voorkomen

- Gebruik gefaseerde vervorming (rand/blocker/finisher) in plaats van volledige vulling in één afdruk te forceren.

- Als het onderdeel snel afkoelt, verminder dan de “luchttijd” tussen de verwarmingsbeurten; overdrachtsvertragingen kunnen de temperatuurmarge uitwissen.

- Plan voor lange reeksen opwarmingen; opwarmcycli zijn vaak goedkoper dan schroot, matrijsschade of overbelasting van de pers.

Als vuistregel voor productiestabiliteit stelt u proceslimieten in voor de minimale afwerkingstemperatuur, maximale overdrachtstijd en maximaal toegestane hits per heat. Door deze vast te leggen als eenvoudige controlediagrammen worden herhaalde defecten vaak effectiever verminderd dan alleen het ‘gevoel van de machinist’.

Warmtebehandelingspaden na het smeden die eigenschappen behouden

Bij het smeden van roestvrij staal vormen het smeedproces en de warmtebehandeling één systeem. Hetzelfde onderdeel dat goed smeedt, kan nog steeds niet aan de prestatie-eisen voldoen als de warmtebehandeling niet is afgestemd op de klassefamilie en de uiteindelijke toepassing.

Gemeenschappelijke, praktische paden per klasfamilie

- Austenitisch (304/316): oplossing gloeien en afschrikken wanneer corrosieweerstand en ductiliteit cruciaal zijn; vermijd sensibilisatie door de tijd te regelen in temperatuurbereiken die carbideprecipitatie bevorderen.

- Martensitisch (410/420): verharden en temperen voor sterkte en slijtage; Beheers de ernst van de uitdoving om vervorming te beperken, en temper vervolgens om te stabiliseren.

- 17-4PH: oplossing behandelen zoals vereist, daarna verouderen tot gewenste sterkte; consistente thermische geschiedenis van voorafgaand smeden ondersteunt een voorspelbare verouderingsreactie.

Als dimensionale stabiliteit van belang is, plan dan tijdig de warmtebehandelingsarmaturen en de bewerkingstoeslagen. Een kleine toename van de bewerkingsvoorraad kan een kosteneffectieve bescherming bieden tegen vervorming, vooral bij de overgang van prototype naar productie.

Kwaliteitscontroles en documentatie die de opbrengst verbeteren

Opbrengstverbeteringen bij het smeden van roestvrij staal worden doorgaans veroorzaakt door gedisciplineerde controles, en niet door heroïsche probleemoplossing. Zelfs eenvoudige documentatie kan de werkelijke oorzaak van herhaalde uitval onthullen.

Hoogwaardige cheques om te standaardiseren

- Registreer de temperatuur van de knuppel bij het verlaten van de oven en vóór de definitieve vulling; een minimale eindtemperatuurlimiet afdwingen.

- Houd de temperatuurbanden van de matrijzen bij als scheuren of ondervulling van het oppervlak tijdens de diensten fluctueert.

- Gebruik waar nodig NDT (bijvoorbeeld kleurstofpenetrant voor defecten aan het oppervlak, UT voor interne integriteit) en koppel de resultaten terug aan warmte-/verschuivingsparameters.

Een pragmatische KPI voor veel smeedlijnen is het uitvalpercentage per type defect. Wanneer overlappingen, scheuren en ondervulling worden gescheiden en trendmatig worden gemaakt, worden procesveranderingen meetbaar en kunnen verbeteringen worden gehandhaafd in plaats van incidenteel.