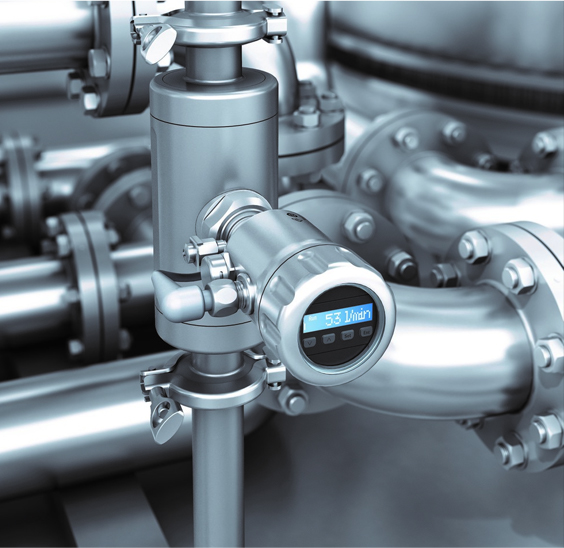

Roestvrij staalkwaliteiten uitgelegd: 304 versus 316 versus 430 versus 2205

2025.12.19

2025.12.19

Industrnieuws

Industrnieuws

Wat een roestvrij staalsoort je echt vertelt

Een roestvrije “kwaliteit” is een gestandaardiseerd recept en eigenschappenvenster (chemische microstructuurverwerking) dat corrosiegedrag, sterkte, vervormbaarheid, lasbaarheid, magnetisme en kosten voorspelt.

Op het eenvoudigste niveau zijn roestvaste staalsoorten bestand tegen roest omdat ze voldoende chroom bevatten om een dunne, zelfherstellende passieve oxidefilm te vormen. In de meeste normen wordt roestvrij gedefinieerd als ≥10,5% chroom per massa. Meer chroom verbetert over het algemeen de oxidatieweerstand; toevoegingen zoals molybdeen en stikstof verbeteren de weerstand tegen chloride-putjes; nikkel stabiliseert austeniet en verbetert de taaiheid en vervormbaarheid.

‘Roestvrij’ is echter niet ‘vlekbestendig’. Chloriden (zout), spleten, stilstaand water, hoge temperaturen of slechte afwerking kunnen de passiviteit afbreken en putcorrosie, spleetcorrosie, theevlekken, spanningscorrosie of intergranulaire corrosie veroorzaken. Het kiezen van de juiste kwaliteit gaat over het afstemmen van de legering op de blootstellings- en fabricagerealiteit.

Hoe cijfernamen werken (AISI, UNS, NL 1.xxxx)

Kwaliteitslabels verschillen per regio, maar ze verwijzen naar dezelfde onderliggende materiaaldefinitie. Vaak zie je:

- AISI/ASTM 3-cijferig (bijv. 304, 316, 430): veelgebruikte afkorting voor gewone gezinnen.

- UNS (bijv. S30400, S31603): ondubbelzinnige code die in alle standaarden wordt gebruikt; “03” duidt vaak op een laag koolstofgehalte (bijvoorbeeld 316L = S31603).

- EN (bijv. 1,4301 voor 304, 1,4404 voor 316L): gebruikelijk in Europa.

Waarom “L”, “H” en gestabiliseerde cijfers ertoe doen

Koolstofarm (“L”) kwaliteiten (304L, 316L) verminderen het risico op sensibilisatie (vorming van chroomcarbide aan de korrelgrenzen) na lassen of blootstelling aan hoge temperaturen, wat intergranulaire corrosie in veel gebruiksomgevingen helpt voorkomen.

Koolstofrijk (“H”) kwaliteiten (bijvoorbeeld 304H) ondersteunen een betere sterkte bij hoge temperaturen (kruip), maar kunnen het sensibilisatierisico vergroten als ze niet worden beheerd.

Gestabiliseerd kwaliteiten (321 met Ti, 347 met Nb) zijn ontworpen om sensibilisatie te weerstaan tijdens gebruik bij hoge temperaturen of lassen waarbij de “L”-chemie alleen onvoldoende kan zijn.

De roestvrijstalen families waaruit u daadwerkelijk kunt kiezen

De meeste roestvrije selectiebeslissingen zijn in werkelijkheid microstructuurbeslissingen. Elke familie heeft verschillende afwegingen:

Austenitisch (300-serie: 304, 316)

- Uitstekende vervormbaarheid en taaiheid (zelfs bij lage temperatuur).

- Over het algemeen niet-magnetisch in gegloeide toestand (kan licht magnetisch worden na koud bewerken).

- Kwetsbaar voor put-/spleetcorrosie door chloride en spanningscorrosie door chloride in hete, zoute omstandigheden.

Ferritisch (400-serie zoals 430)

- Magnetisch, doorgaans lagere kosten (weinig/geen nikkel).

- Goede weerstand tegen atmosferische corrosie en oxidatie; beperkte chloridebestendigheid versus 316 en veel duplexkwaliteiten.

- Vaak minder vervormbaar dan 304; lasbaarheid kan restrictiever zijn voor dikke secties.

Martensitisch (410, 420)

- Warmtebehandelbaar voor hogere hardheid en slijtvastheid.

- Magnetisch; doorgaans lagere corrosieweerstand dan 304/316.

- Gebruikt voor bestek, schachten, kleponderdelen en slijtageonderdelen wanneer hardheid ertoe doet.

Dubbelzijdig (2205 en verder)

- Gemengde austeniet-ferrietstructuur: hoge sterkte en verbeterde chloridebestendigheid.

- Vaak ongeveer 2x de vloeigrens van 304/316 in typische omstandigheden, waardoor dunnere secties mogelijk zijn.

- Lassen vereist een strakkere warmte-inbreng en vulcontrole om de fasebalans en corrosieprestaties te behouden.

Neerslaghardend (17-16 uur)

- Hoge sterkte door verouderingswarmtebehandeling; gebruikelijk in lucht- en ruimtevaart/industriële componenten.

- Corrosiebestendigheid vaak tussen 304 en 316, afhankelijk van de omstandigheden en de omgeving.

304 versus 316 is niet de echte vraag: focus op chloriden en spleten

Een praktische aanpak voor de selectie van roestvrij staal begint met de meest voorkomende oorzaken van falen: blootstelling aan chloride, spleten/stagnatie, temperatuur en oppervlakteconditie. De “juiste” kwaliteit kan veranderen als u een nauwe spleet, biofouling, periodieke bevochtiging of een ruwe afwerking heeft.

Gebruik PREN om de putweerstand te vergelijken (snel, niet perfect)

Een veelgebruikte screeningsmetriek is het Pitting Resistance Equivalent Number (PREN):

PREN ≈ %Cr 3,3×%Mo 16×%N

Typische PREN-waarden (exacte waarde hangt af van het specifieke standaardbereik en de warmtechemie):

| Graad (algemeen) | Belangrijke toevoegingen die PREN verhogen | Typische PREN (ongeveer) | Praktische implicatie |

|---|---|---|---|

| 304 / 304L | Cr, weinig/geen Mo, zeer lage N | 18–20 | Goed binnenshuis; kan putjes veroorzaken in zoute/spleetomstandigheden |

| 316 / 316L | ~2–3% Maand | 24–26 | Beter voor spatten op zee, strooizout en milde chemicaliën |

| 2205 tweezijdig | ~3% Mo ~0,15% N (typ.) | 34–36 | Sterke optie voor warme chloriden en agressieve spleten |

| Superduplex (bijv. 2507) | Hogere Cr/Mo/N | 40 | Voor toepassingen met een zeer hoog chloridegehalte (zeewater, hete pekel) |

PREN is een vergelijkingstool, geen garantie. De werkelijke prestaties zijn sterk afhankelijk van de temperatuur, de beschikbaarheid van zuurstof, spleten, afzettingen, laskwaliteit en oppervlakteafwerking. Toch is de belangrijkste conclusie voor veel kopers: 316 is een betekenisvolle stap omhoog ten opzichte van 304 in chloriden, en 2205 is opnieuw een stapsgewijze verandering .

Een snel voorbeeld van een realitycheck

Als u bevestigingsmiddelen, leuningen of beugels specificeert in de buurt van een kust of rond zwembaden, ontwikkelt 304 vaak theevlekken of putjes waar zoutafzettingen zitten en nat blijven. Overstappen op 316 verbetert doorgaans de levensduur van het uiterlijk, omdat molybdeen de weerstand tegen plaatselijke aanvallen verhoogt. Als het onderdeel krappe spleten heeft (overlapverbindingen, pakkingen, draadwortels) of warme chloriden ziet, kan duplex 2205 de robuustere keuze zijn, ondanks de hogere materiaalkosten.

Algemene cijfers uitgelegd met praktische ‘kies het wanneer…’-regels

| Rang | Familie | Typische legeringskeu (ongeveer) | Gebruik het wanneer… | Vermijd het wanneer... |

|---|---|---|---|---|

| 304 / 304L | Austenitisch | ~18–20% Cr, ~8–10,5% Ni | Binnenshuis, voedselapparatuur, algemene fabricage, lage blootstelling aan chloriden | Kust-/zwembad-/strooizout met afzettingen en spleten |

| 316 / 316L | Austenitisch | ~2–3% Maand toegevoegd aan basis van het 304-type | Spatten op zee, chloriden, milde chemische blootstelling, betere spleettolerantie | Hete chloriden met hoge stress (risico op chloride-PCC) |

| 430 | Ferritisch | ~16–18% Cr, laag/geen Ni | Apparatenpanelen, architectonische binnenruimtes, kostengevoelige toepassingen | Ernstige vorming, agressieve chloriden, lassen van dikke secties zonder bediening |

| 410 | Martensitisch | ~11,5–13,5% Cr, hogere Cr dan 304/316 | Matige corrosie, hogere hardheid nodig (assen, kleppen) | Hoge vraag naar corrosie of cosmetische ‘altijd positieve’ verwachtingen |

| 2205 | Duplex | ~22% Cr, ~3% Mo, ~5% Ni, N toegevoegd | Warme chloriden , hoge vraag, risico op chlorideputjes/spleten | Als de fabricage de warmte-inbreng en -procedures van het lassen niet kan beheersen |

| 17-4PH | PH | Cr-Ni met Cu Nb (verouderd vanwege sterkte) | Onderdelen met hoge sterkte waarbij 304/316 te zacht zijn | Als maximale weerstand tegen chlorideputjes vereist is (overweeg duplex/superaustenitisch) |

Als je maar één regel onthoudt: chloriden spleten warmte zijn waar “standaard roestvrij” als eerste faalt. Dat is de reden waarom veel echte upgrades 304 → 316L → 2205 (of hoger) gaan naarmate de ernst van het zout toeneemt.

Mechanische eigenschapsverschillen die ontwerpen veranderen

Kwaliteiten verschillen niet alleen in corrosieweerstand. Sterkte en stijfheid beïnvloeden de dikte, het gewicht en de vervorming. Typische voorbeelden van vloeigrens bij kamertemperatuur (orde van grootte; productvorm en toestand zijn van belang):

- 304/316 gegloeid: rond 200–250 MPa opbrengst (veel specificaties vermelden minima in de buurt van 205–215 MPa).

- 2205 duplex: algemeen in de buurt 450 MPa minimale opbrengst, waardoor dunnere secties mogelijk zijn voor dezelfde belasting.

- 17-4PH (leeftijd): kan overschrijden 900–1100 MPa opbrengst afhankelijk van de warmtebehandelingsomstandigheden.

Praktische implicatie: als u een beugel, frame of drukhoudend onderdeel ontwerpt, kan duplex de dikte, lastijd en doorbuiging verminderen. Dat kan de hogere legeringskosten per pond compenseren, op voorwaarde dat je het op de juiste manier kunt fabriceren.

Magnetisme en koude werkverrassingen

Ferritische en martensitische kwaliteiten zijn magnetisch. Austenitische kwaliteiten zijn doorgaans niet-magnetisch in gegloeide vorm, maar koud werk (buigen, rollen, vormen) kan gedeeltelijk magnetisme veroorzaken. Als magnetisme een strikte vereiste is (bijvoorbeeld sensorinteractie), specificeer dan de aanvaardbare magnetische respons in plaats van aan te nemen dat “304 niet-magnetisch is.”

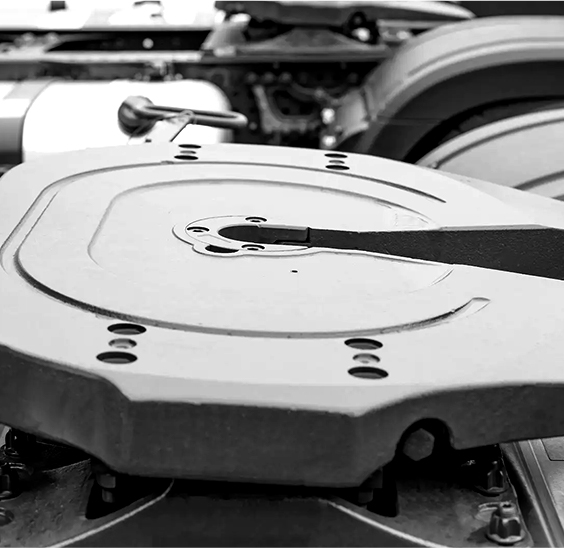

Lassen en fabricage: waar goede cijfers in de praktijk tekortschieten

Veel roestvrije corrosieproblemen zijn terug te voeren op de fabricage en niet op de basiskwaliteit. Dezelfde kwaliteit kan heel verschillend presteren, afhankelijk van de lasprocedure, de verwijdering van de hittetint, de oppervlakteafwerking en het spleetontwerp.

Gebruik deze fabricagecontroles als checklist

- Kies “L”-kwaliteiten voor gelaste constructies, tenzij u een reden hebt om dit niet te doen (helpt het risico op sensibilisatie te verminderen).

- Warmtetint verwijderen (beitsen/passiveren) bij corrosiekritische toepassingen; hittetint kan een zwakke plek zijn voor putjes.

- Vermijd ijzerverontreiniging door gereedschap van koolstofstaal; Vrij ijzer kan roestvrije oppervlakken roesten en vlekken veroorzaken.

- Ontwerp spleten (doorlopende lasnaden, afgedichte verbindingen, afvoerpaden) waar chloriden of reinigingschemicaliën kunnen zitten.

- Voor duplex (2205): regel de warmte-invoer en de tussendoortemperatuur; slechte controle kan de corrosieweerstand en taaiheid verminderen.

Een eenvoudig voorbeeld: waarom afwerking ertoe doet

Een ruw, bekrast oppervlak houdt zoutafzettingen vast en bevordert plaatselijke aantasting. Als uiterlijk en wasprestaties van belang zijn, specificeer dan een afwerkings- en reinigingsregime, niet alleen een graad. In veel architecturale gevallen kan het verbeteren van de afwerking (en het elimineren van spleten) beter presteren dan een niveausprong zonder ontwerpwijzigingen.

Blootstelling aan hitte en chemicaliën: kies de juiste “gespecialiseerde” kwaliteiten

Als uw primaire blootstelling hoge temperaturen (oxidatie, schilfering, sensibiliseringsrisico) of een specifieke chemische stof (zuren, gechloreerde reinigingsmiddelen) is, kan de gebruikelijke 304/316-framing verkeerd zijn.

Wanneer hitte de belangrijkste drijfveer is

- Voor aanhoudend hoge temperaturen waarbij sprake is van lassen, overweeg dan gestabiliseerde kwaliteiten zoals 321/347 (sensibilisatieweerstand tijdens gebruik).

- Voor oxidatieweerstand bij zeer hoge temperaturen, hoge Cr/Ni-kwaliteiten zoals 310 worden vaak gebruikt.

- Ga er niet van uit dat 316 bij temperatuur “altijd beter is dan 304”; de selectie hangt af van overwegingen met betrekking tot oxidatie, sterkte en sensibilisering.

Wanneer chemicaliën de belangrijkste drijfveer zijn

Chemische compatibiliteit is te breed voor één tabel, maar u kunt een veilige workflow gebruiken: definieer concentratie, temperatuur, beluchting en verontreinigingen; raadpleeg vervolgens de chemische resistentiegegevens en specificeer geteste kwaliteiten. Praktisch gezien zijn chloorhoudende schoonmaakmiddelen en bleekmiddel vaak roestmoordenaars in de horeca en het onderhoud van gebouwen; in die gevallen, procescontroles en spoelen kan er evenveel toe doen als de legering.

Een praktische cijferkeuzematrix (omgeving → shortlist)

Gebruik dit als uitgangspunt bij het opstellen van uw specificatie. Valideer altijd op basis van uw exacte chlorideniveau, temperatuur, schoonmaakchemicaliën en de ernst van de spleet.

| Milieu | Gemeenschappelijke faalmodus | Typische shortlist | Ontwerp-/fabricagenotitie |

|---|---|---|---|

| Binnen droog, weinig vervuiling | Cosmetische vlekken door vingerafdrukken/schoonmaakmiddelen | 304, 430 | De afwerkingskeuze domineert vaak de prestaties |

| Stedelijk buiten, door de regen gewassen | Atmosferische corrosie, theevlekken | 304 (mild), 316 (robuuster) | Vermijd spleten; gladde afwerking opgeven |

| Kust- / strooizout / zwembaden | Put- en spleetcorrosie door chloriden | 316L , 2205 voor zwaardere plichten | Voegen afdichten, hittetint verwijderen, afzettingen minimaliseren |

| Warme chloriden, stagnerend/spleetgevoelig | Gelokaliseerde aanval; risico op chloride-SCC | 2205 , super duplex, super austenitisch | Controle lasprocedure; overweeg een strategie voor stressverlichting |

| Mechanische componenten met hoge sterkte | Opbrengst-/doorbuigingslimieten; slijtage | 17-4PH, 410/420 (slijtage), 2205 (sterktecorrosie) | Specificeer de omstandigheden en eigenschappen van de warmtebehandeling |

Beslissingsprincipe: als je spleten of afzettingen niet kunt verwijderen en er chloriden aanwezig zijn, upgrade het cijfer en upgrade de details – als je er maar één doet, mislukken veel projecten.

Aankoopcontroles: vermijd “equivalente” vervangingen die averechts werken

Vervangingen vinden plaats omdat roestvrij staal vaak alleen via stenografie wordt gekocht. Om risico's te beheersen, neemt u deze controles op in uw specificatie of inkoopordernota's:

- Vermeld de volledige aanduiding (bijvoorbeeld 316L / UNS S31603 / EN 1.4404) om dubbelzinnigheid te verminderen.

- Definieer de productvorm en -conditie (plaat, plaat, staaf, buis; gegloeid, koud bewerkt, verouderd) omdat de eigenschappen aanzienlijk variëren.

- Noem de vereisten voor oppervlakteafwerking als het uiterlijk van corrosie ertoe doet (ruwheid en afwerkingsmethode beïnvloeden het vasthouden van afzettingen).

- Specificeer voor laswerken L-kwaliteit of gestabiliseerde kwaliteit, de verwachtingen voor reiniging na het lassen en acceptatiecriteria voor hittetint.

- Als chlorideservice van cruciaal belang is, overweeg dan om minimale PREN-gerelateerde chemiecontroles (of goedgekeurde cijferlijst) te vereisen in plaats van “304 of gelijkwaardig.”

Een veel voorkomende dure fout is het accepteren van een “equivalent” van een lagere legering voor cosmetische buitenonderdelen. De aanvankelijke kostenbesparingen verdwijnen vaak zodra vlekken leiden tot schoonmaakwerkzaamheden, herbewerking of vervanging.

Snelle conclusie: de eenvoudigste manier om vol vertrouwen te kiezen

Om van “Roestvrij staalkwaliteiten uitgelegd” een zelfverzekerde keuze te maken, doet u het volgende in de volgende volgorde:

- Definieer de blootstelling: chloriden (zout), temperatuur, natte/droge cycli en of er afzettingen zullen blijven zitten.

- Identificeer spleten: schroefdraad, overlapverbindingen, pakkingen, zones met onderafzetting, stilstaande zakken.

- Kies een corrosieniveau: 304 (goedaardig) → 316L (matige chloriden) → 2205 (warme/spleetchloriden) → hogere legeringen voor zeewater/hete pekel.

- Controles op de fabricage vergrendelen: L-kwaliteit voor lasnaden, hittetint verwijderen, ijzerverontreiniging voorkomen, afwerking specificeren.

- Als sterkte de dikte bepaalt, overweeg dan duplex- of PH-kwaliteiten, maar specificeer de staat en verifieer de corrosiebehoeften.

Kort gezegd: Selectie van roestvrij staal gaat niet over het kiezen van de “beste” legering – het gaat over het kiezen van de legering die past bij uw chloride-ernst, spleetrisico, temperatuur en fabricagekwaliteit.