Kleine onderdelen smeden: proceskeuzes, ontwerpregels en toleranties

2026.01.16

2026.01.16

Industrnieuws

Industrnieuws

Het smeden van kleine onderdelen is het meest betrouwbaar als u de juiste smeedroute kiest (koud, warm of heet/gesloten matrijs) en de geometrie ontwerpt voor de metaalstroom, en vervolgens toleranties vastlegt, bijsnijdt en vroegtijdig inspecteert. Als het goed wordt gedaan, levert het smeden van kleine onderdelen hoge sterkte, herhaalbare afmetingen en bijna-netvormen op met minimale bewerking.

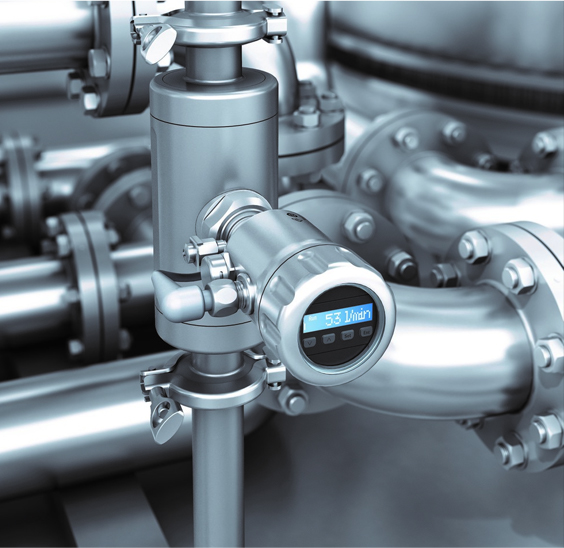

Kies het beste smeedproces voor kleine onderdelen

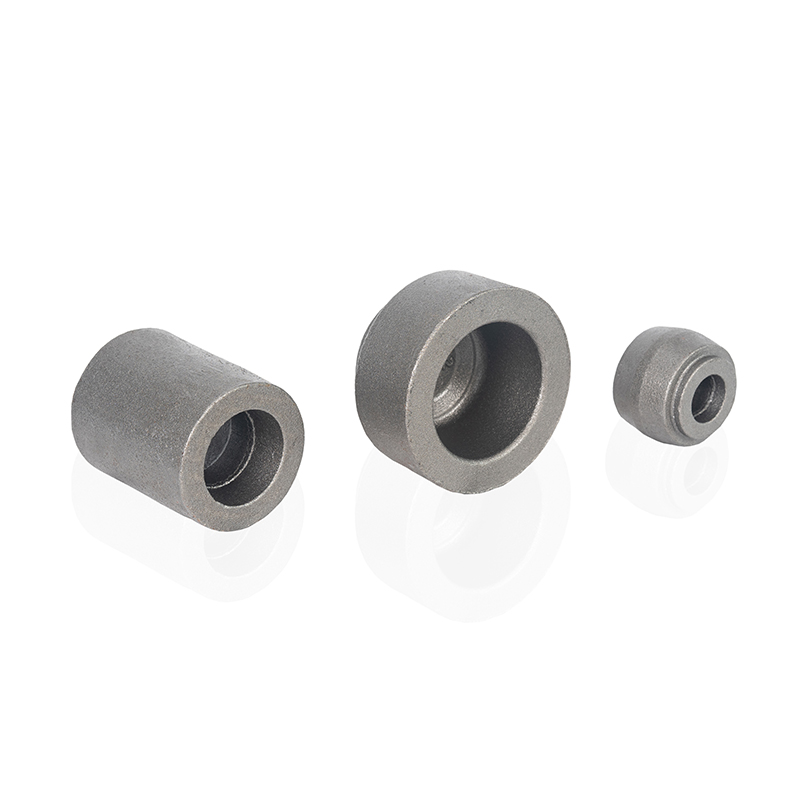

Kleine onderdelen kunnen worden gesmeed via verschillende processen waarbij de gereedschapskosten, haalbare tolerantie en materiaalgebruik worden gecompenseerd. Begin met het afstemmen van uw onderdelenfamilie (bevestigingsmiddelen, tandwielen, pennen, jukken, kleine hendels, elektrische contacten) op het procesvenster en de afwerking die u kunt verdragen.

| Proces | Beste voor | Typisch dimensionaal vermogen | Opmerkingen voor kleine onderdelen |

|---|---|---|---|

| Koude koers/koudvormen | Bevestigingsmiddelen, klinknagels, pennen, eenvoudige koppen en schachten | Vaak ±0,05 mm of beter over kritieke functies (applicatie-afhankelijk) | Uitstekend voor hoog volume; Mogelijk zijn er nog secundaire operaties nodig voor lagerpassingen of schroefdraad |

| Koud smeden (extrusie/kop op meerdere stations) | Bijna-net kleine componenten die kracht en herhaalbaarheid nodig hebben | Nauwkeurigheid vaak gerapporteerd in de ±0,01–±0,1 mm band (gedeeltelijk afhankelijk) | Hoge materiaalefficiëntie; vereist ductiele materialen en robuuste smering |

| Warm smeden | Hardere legeringen of complexere vormen dan puur koud smeden mogelijk maakt | Tussen koud smeden en warm smeden, afhankelijk van hitte en gereedschap | Vermindert vaak de persbelasting en het scheurrisico vergeleken met koud smeden |

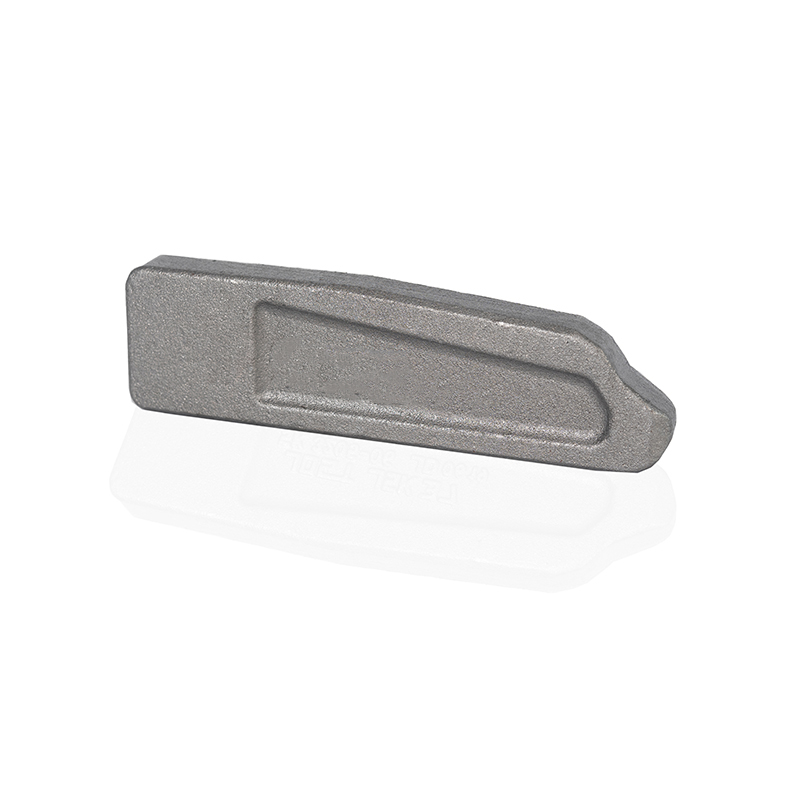

| Heet smeden met gesloten matrijzen | Taaie legeringen, dikkere secties of vormen die een sterke korrelstroom vereisen | De algemene tolerantie voor gesloten matrijzen is breder; trimmen/munten kunnen de resultaten verslechteren | Verwacht flits en schaal; plan afwerkingsvoorraad waar machinale bewerking onvermijdelijk is |

| Poeder smeden | Bijna-netvormen waarbij porositeitscontrole en strakke geometrie van belang zijn | Vaak aangehaald ±0,2 mm in voorbeelden (deelafhankelijk) | Kan bewerking snijden; De economie is afhankelijk van de poederkosten en het volume |

Een snelle regel om het verkeerde proces te voorkomen

- Als het onderdeel in wezen een bevestigingsachtige geometrie heeft, begin dan met koudvervormen/koudvervormen voordat u warm smeden overweegt.

- Als u hoge sterkte plus bijna-net-eigenschappen nodig heeft (nokken, spiebanen, korte ribben), evalueer dan koud smeden of warm smeden op meerdere stations.

- Als de legering moeilijk koud te vormen is (of de sectieveranderingen agressief zijn), is heet smeden met een gesloten matrijs met een geplande munt- / trimstap doorgaans veiliger.

Ontwerpregels die het smeden van kleine onderdelen voorspelbaar maken

De meeste problemen met het ‘smeden van kleine onderdelen’ zijn terug te voeren op geometrie die materiaal vasthoudt, scherpe bochten in de stroming forceert of onrealistische toleranties bij het smeden vereist. De volgende regels verminderen de slijtage van de matrijzen, stabiliseren de vulling en maken het trimmen consistent.

Controle van diepgang, stralen en scheidingsstrategie

- Plan diepgang op muren die uit de dobbelsteen komen. Voor staal wordt diepgang vaak genoemd in de 3–7 ° bereik, afhankelijk van diepte en complexiteit.

- Vermijd mesranden en scherpe interne hoeken; gebruik royale filets om de stroom te behouden en de levensduur te behouden. Voor richtlijnen voor roestvrij smeden, a 0,25 inch (6,35 mm) De afrondingsradius wordt behandeld als een minimaal referentiepunt voor vloeigemak.

- Plaats de scheidingslijn daar waar deze de impact op functionele kenmerken tot een minimum beperkt, en waar flitstrimmen toegankelijk en herhaalbaar is.

Wees expliciet over wat ‘zoals gesmeed’ versus ‘machinaal bewerkt’ is

Voor kleine onderdelen is het zelden nodig (of economisch) om overal ultradichte passingen te zoeken. Een praktische aanpak is om alleen de functies die essentieel zijn voor het functioneren te bestempelen als 'afwerking vereist', en al het andere als vervalst te laten.

- As-gesmede oppervlakken: ribben, nokken en niet-parende gezichten waar bijna-net acceptabel is.

- Afwerking vereiste oppervlakken: lagerboringen, afdichtingsvlakken, precisiedraden en referentiekenmerken die de stapeling van de assemblage aandrijven.

Ontwerp een “stroomvriendelijke” functiehiërarchie

- Houd diepe, dunne ribben conservatief; als je ze nodig hebt, overweeg dan om meerdere vertoningen te smeden, zodat elke vertoning geleidelijk aan hoogte opbouwt in plaats van een volledige vulling in één keer te forceren.

- Geef de voorkeur aan doorlopende gaten die zijn gemaakt door het doorboren na het smeden, of door secundaire bewerking, in plaats van te proberen complexe ondersnijdingen in de matrijs te vormen.

- Lijn waar mogelijk de primaire belastingspaden uit met de verwachte graanstroom (een van de belangrijkste mechanische voordelen van smeden).

Een praktische processtroom voor het smeden van kleine onderdelen

Hieronder ziet u een robuuste basisstroom die u kunt aanpassen, of u nu een bevestigingsmiddelachtig onderdeel koud smeedt of een kleine hefboom/juk heet smeedt. De sleutel is om trimmen, op maat maken/munten en inspectie te behandelen als onderdeel van het hoofdproces en niet als bijzaak.

- Definieer kritische kwaliteitsafmetingen (CTQ's), datums en acceptabele gesmede oppervlakken.

- Selecteer de smeedroute (koud/warm/heet) op basis van CTQ's, vervormbaarheid van de legering en volume.

- Creëer een preform-strategie (vooral voor warm smeden): verdeel het volume zodat de eindindruk vult zonder overmatig flitsen.

- Ontwerpmatrijzen met diepgang, radius en scheidingslijn voor betrouwbare ontgrendeling en trimtoegang.

- Plan trim- en maatvoering-/muntbewerkingen; reserveer ze voor functies die krap moeten zijn.

- Specificeer de warmtebehandeling (indien nodig) en de oppervlakteafwerking (bijvoorbeeld beplating, coating) na dimensionale stabilisatie.

- Stel een inspectieplan op: eerste artikelcontroles, controles tijdens het proces en definitieve bemonstering gekoppeld aan CTQ's.

Tip: Voor het smeden van kleine onderdelen in grote volumes moet u meer moeite besteden aan vroege matrijsproeven en meetlussen dan aan het sorteren na het proces; preventie is goedkoper dan detectie.

Toleranties en gereedschapscontroles die de variabiliteit verminderen

De dimensionale spreiding in gesmede kleine onderdelen is meestal het gevolg van variatie in de sluiting van de matrijs, slijtage van de matrijs, temperatuurschommelingen (heet/warm smeden), inconsistentie in de smering (koud/warm) en trimvariatie. U kunt deze direct beperken met een paar beproefde controles.

Gebruik munt/maatvoering als de dikte ertoe doet

Als de dikte over de scheidingslijn een CTQ is, plan dan een munt-/maatstap. Eén richtlijn voor het smeden van notities typische sluitingstolerantie rond ±0,030 inch , met ±0,010 inch haalbaar met behulp van een muntoperatie na het smeden (en zelfs nog strakker in speciale gevallen). Dit is een veelvoorkomend patroon: je wilt niet heet smeden tot een kleine dikte, je kunt het op maat maken.

Plan slijtage en trimmen alsof het onderdeel is van de uitrusting

- Voeg expliciete trimwaarden toe, zodat het verwijderen van flash geen inbreuk maakt op de functionele geometrie.

- Definieer een strategie voor compensatie van matrijslijtage: acceptabele slijtagelimieten, polijstintervallen en een meettrigger voor het opnieuw snijden van wisselplaten.

- Wanneer strakke randen nodig zijn, overweeg dan secundaire afschuiving of lichte bewerking in plaats van de smeedmatrijs te dwingen een scherpe rand vast te houden tijdens lange runs.

Houd temperatuur en smering binnen een smalle band

Bij warm/heet smeden vermindert een strakkere temperatuurregeling de vulvariatie en schaalvorming; bij koud smeden vermindert de consistentie van het smeermiddel wrijvingspieken die dimensionale spreiding en gereedschapsbreuk veroorzaken. Voor kleine onderdelen kunnen kleine schommelingen buitensporige effecten hebben, omdat de volumen van de onderdelen klein zijn in verhouding tot het totale onderdeelvolume.

Kosten en materiaalgebruik: waar het smeden van kleine onderdelen wint

Voor kleine onderdelen wordt vaak gekozen voor smeden omdat het schroot en de bewerkingstijd kan verminderen en tegelijkertijd de sterkte kan verbeteren. Referenties over koud smeden noemen vaak het naderende materiaalgebruik bijna 100% in gunstige geometrieën, en bredere discussies over koud smeden worden vaak aangehaald 85-95% gebruiksbereiken afhankelijk van de onderdeelfamilie en procesconfiguratie.

Een eenvoudig numeriek voorbeeld (waarom near-net belangrijk is)

Stel dat een klein stalen onderdeel 40 g afgewerkt materiaal gebruikt.

- Het bewerken van staaf met een bezetting van 60% kost ongeveer 66,7 gram bouillon (40 g / 0,60), creërend 26,7 gram afval per onderdeel.

- Koud smeden bij een bezettingsgraad van 95% verbruikt ongeveer 42,1 gram bouillon (40 g / 0,95), creërend 2,1 gram afval per onderdeel.

- Bij 100.000 onderdelen/jaar is dat verschil grofweg 2,46 ton minder afval (26,7 g − 2,1 g = 24,6 g bespaard per onderdeel).

Dit is de reden waarom het smeden van kleine onderdelen vooral aantrekkelijk is bij volume: de materiaaldelta verbindingen snel, en de bewerkingsuren nemen af wanneer het onderdeel bijna netto is.

Wanneer smeden misschien niet de beste kostenkeuze is

- Zeer lage volumes waarbij de matrijskosten niet kunnen worden afgeschreven.

- Geometrieën die worden gedomineerd door diepe ondersnijdingen of complexe interne holtes (vaak beter geschikt voor machinale bewerking, MIM of gieten).

- Ultraprecisie past overal, waar u de meeste oppervlakken toch bewerkt.

Kwaliteitscontrolelijst voor productieklaar smeden van kleine onderdelen

Gebruik deze checklist om de kwaliteit te stabiliseren voordat u opschaalt. Het is ontworpen om de meest voorkomende valkuilen bij het smeden van kleine onderdelen op te vangen: ongecontroleerde variatie, onduidelijke CTQ's en tolerantie-verrassingen in een laat stadium.

Voordat u het definitieve gereedschap snijdt

- CTQ's gedefinieerd met datums en meetmethode; niet-CTQ-oppervlakken mochten expliciet worden gesmeed.

- Concept- en filetstrategie herzien; scheidingslijn en trimtoegang bevestigd.

- Materiaalspecificaties omvatten vervormbaarheidsoverwegingen voor de beoogde smeedroute.

Tijdens beproevingen

- Meet afsluiting/mismatch en grote CTQ's voor meerdere hits, niet slechts voor één enkele steekproef.

- Bevestig de herhaalbaarheid van het trimmen; controleer op bramen/omrollen die de montage kunnen beïnvloeden.

- Als de dikte-/vlakheidsaandrijvingen werken, valideer dan de prestaties van het munten/dimensioneren vroegtijdig.

In productie

- Definieer een slijtagelimiet en herbewerkingstrigger voor matrijzen; wacht niet tot klanten ontsnappen om de drift te corrigeren.

- Gebruik controles tijdens het proces die zijn gekoppeld aan CTQ's (niet alleen visuele inspectie) en houd een eenvoudig reactieplan bij wanneer waarden evolueren.

- Scheid de ‘zoals gesmeed aanvaardbare’ bakken van de ‘afwerking vereiste’ bakken om onnodig nabewerking te voorkomen.

Kort gezegd: Het smeden van kleine onderdelen slaagt wanneer ontwerp-voor-smeedwerk (diepgang, radii, scheiding, trim) wordt behandeld als onderdeel van engineering, en wanneer dimensionering/munten en inspectie strategisch worden gebruikt om CTQ's te controleren zonder het hele onderdeel te veel te bewerken.