Heet smeden versus koud smeden: belangrijkste verschillen en wanneer u ze moet gebruiken

2026.01.30

2026.01.30

Industrnieuws

Industrnieuws

Heet smeden is meestal de betere keuze voor grotere of complexere vormen en hardere legeringen, terwijl koud smeden de betere keuze is als u zeer nauwe toleranties, uitstekende oppervlakteafwerking en grootschalige productie van kleinere onderdelen nodig heeft. De “beste” methode komt neer op geometrie, materiaal, tolerantie/afwerkingsdoelen en totale kosten na eventuele vereiste bewerking of warmtebehandeling.

Heet smeden versus koud smeden in één oogopslag

| Beslissingsfactor | Heet smeden | Koud smeden |

|---|---|---|

| Werkstuktemperatuur | Boven herkristallisatie (staal vaak ~1000–1200°C ) | In de buurt van kamertemperatuur (soms wordt ‘warm’ ertussen gebruikt) |

| Vormende kracht | Lager (metaal stroomt gemakkelijker) | Hoger (vereist sterkere persen/matrijzen) |

| Dimensionale nauwkeurigheid | Goed, maar doorgaans losser vanwege schaal/thermische effecten | Zeer strak (diameters gewoonlijk rond 0,02–0,20 mm afhankelijk van onderdeel/proces) |

| Oppervlakteafwerking | Ruwer; oxidatie/aanslag gebruikelijk | Soepeler ; kan bereiken ~0,25–1,5 µm Ra in veel gevallen |

| Grootte en complexiteit van onderdelen | Beste voor groter , dikkere secties en complexe stroomlijnen | Beste voor kleinere tot middelgrote onderdelen; sommige geometrieën worden beperkt door kracht en matrijsslijtage |

| Typische producten | Krukassen, drijfstangen, tandwielen, zware beugels | Bouten, schroeven, klinknagels, kragen, kleine tandwielen, bevestigingsmiddelen |

Als u snel beslist: kies voor warm smeden wanneer vorm en materiaalvormbaarheid het belangrijkst zijn; kies voor koud smeden wanneer tolerantie, afwerking en minimale bewerking het belangrijkste.

Hoe elk proces in de praktijk werkt

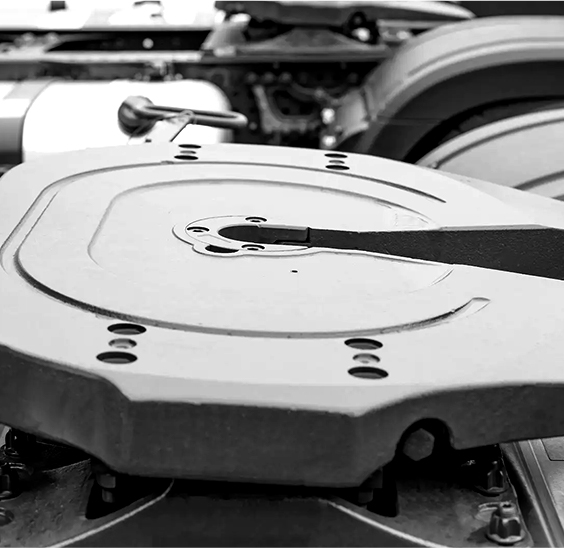

Workflow voor heet smeden

Heet smeden verwarmt de knuppel boven de herkristallisatietemperatuur van het metaal, zodat deze vervormt zonder noemenswaardige spanningsverharding. Voor staal gebeurt smeden vaak in de buurt 1000–1200°C , waardoor het metaal in diepe structuren en grote sectieveranderingen kan vloeien met minder perstonnage.

- Blok verwarmen, overbrengen naar matrijzen, drukkracht uitoefenen (pers of hamer).

- Trim flits/schaal (indien aanwezig) en koel vervolgens af met gecontroleerde of luchtkoeling.

- Vaak gevolgd door warmtebehandeling en selectieve bewerking voor kritische oppervlakken.

Workflow voor koud smeden

Bij koud smeden ontstaat metaal bij of nabij kamertemperatuur. Het materiaal is sterker bestand tegen vervorming, waardoor de belasting van de apparatuur en de matrijsspanningen hoger zijn, maar het resultaat is dat ook uitstekende herhaalbaarheid , minimale oxidatie en een afgewerkt onderdeel dat weinig tot geen bewerking behoeft.

- Begin met draad/staaf, snijd de slak af en vorm geleidelijk in matrijzen (vaak multi-station).

- Smering en matrijsontwerp zijn van cruciaal belang om vreten te voorkomen en krachten te beheersen.

- Voor extreme vervormingsstappen kan tussentijds uitgloeien nodig zijn.

Mechanische eigenschappen en verschillen in graanstroom

Zowel warm smeden als koud smeden kunnen sterkere onderdelen produceren dan bewerking uit staafmateriaal, omdat smeden de graanstroom uitlijnt met de onderdeelgeometrie. Het verschil is hoe kracht wordt “gebouwd” tijdens het vormen.

Koud smeden: werkverharding verhoogt de sterkte

Koud smeden introduceert spanningsharding, waardoor de hardheid en sterkte vaak toenemen zonder extra warmtebehandeling. Als praktisch referentiepunt kan koud bewerken van staal de hardheid verhogen in de orde van grootte van ~20% (varieert sterk per legering, reductie en daaropvolgende verwerking).

Heet smeden: ductiliteit tijdens het vormen, eigenschappen na warmtebehandeling

Heet smeden minimaliseert spanningsharding tijdens vervorming (herkristallisatie "reset" de microstructuur). De uiteindelijke eigenschappen worden vaak bereikt door gecontroleerde koeling en warmtebehandeling. Daarom kunnen warmgesmede aandrijflijnonderdelen (bijvoorbeeld drijfstangen) worden geoptimaliseerd voor vermoeidheidsprestaties na de afwerkingsstappen.

Vuistregel: als je “gratis” sterkte wilt tegen vervorming en de geometrie binnen de grenzen van koud smeden kunt houden, is koud smeden aantrekkelijk. Als je een substantiële vormverandering of dikke secties nodig hebt, wint heet smeden meestal – en pas je de eigenschappen later aan.

Nauwkeurigheid, oppervlakteafwerking en bewerkingstoeslag

Het grootste dagelijkse verschil dat kopers ervaren, is de hoeveelheid nabewerking die nodig is. Koud smeden vermindert doorgaans de bewerking omdat het onderdeel dichter bij de netvorm van de pers komt.

Typische tolerantie- en afwerkingsvoorbeelden

- Koudgesmede diameters worden vaak vastgehouden 0,02–0,20 mm afhankelijk van ontwerp en procestraject.

- Koudgesmede oppervlakteafwerking kan reiken ~0,25–1,5 µm Ra , waardoor secundair polijsten voor veel functionele oppervlakken kan worden geëlimineerd.

- Heet gesmede onderdelen hebben doorgaans bewerkingsmateriaal nodig omdat oxidatie/aanslag en thermische contractie variabiliteit met zich meebrengen.

Als uw tekening meerdere strakke referenties, gladde afdichtingsoppervlakken of perspassingsdiameters bevat, koud smeden kan bewerkingstijd omzetten in perstijd –vaak de belangrijkste bron van kostenreductie op volumeniveau.

Kostendrijvers: gereedschap, energie, schroot en doorvoer

‘Goedkoper’ hangt af van de schaal. Heet smeden brengt verwarmingsenergie en schaal-/snijverliezen met zich mee, terwijl koud smeden hogere persbelastingen en matrijzen met zich meebrengt, maar bewerkingsstappen kan vermijden.

Wanneer heet smeden doorgaans kosteneffectiever is

- Onderdelen zijn groot, dik of hebben grote sectieveranderingen waarvoor extreme koudvervormingskrachten nodig zijn.

- Je hebt al een warmtebehandeling nodig, dus de totale thermische route is geen straf.

- U kunt bewerkingstoeslagen op niet-kritieke oppervlakken tolereren.

Wanneer koud smeden doorgaans kosteneffectiever is

- Een hoog volume rechtvaardigt multi-station tooling en procesontwikkeling.

- Bewerking kan worden verminderd of geëlimineerd op de belangrijkste kenmerken (draden, schouders, lagerzittingen).

- Kleine tot middelgrote componenten zoals bevestigingsmiddelen, assen en kragen passen op de perscapaciteit.

Een praktische manier om te vergelijken zijn de totale landkosten per onderdeel: smeden, trimmen, hittebehandeling, machinale inspectie. In veel fabrieken kan het verwijderen van zelfs maar één CNC-bewerking de hogere matrijskosten compenseren, vooral als de cyclustijd en gereedschapsslijtage daarbij worden meegerekend.

Ontwerpregels die dure verrassingen voorkomen

De snelste manier om het verkeerde proces te kiezen, is door geometrische beperkingen te negeren. Gebruik deze ontwerpcontrolepunten vroeg, voordat de toleranties vastlopen.

Ontwerpcontrolepunten voor koud smeden

- Vermijd extreme ondersnijdingen en zeer diepe, smalle holtes die piekvorming veroorzaken.

- Plan radii en overgangen om matrijsspanning te verminderen en scheuren te voorkomen.

- Verwacht beperkingen op zeer asymmetrische vormen, tenzij u gespecialiseerd gereedschap gebruikt.

Ontwerpcontrolepunten voor heet smeden

- Voeg trek toe waar nodig voor het vrijgeven van de matrijs en om matrijsslijtage te verminderen.

- Houd rekening met schaalgrootte en bewerkingsvoorraden op functionele oppervlakken.

- Specificeer de richting van de graanstroom als vermoeiingsprestaties een belangrijke vereiste zijn.

Tip: Als de tekening meerdere strakke referentiepunten vereist, overweeg dan om een bijna net koudgesmeed plano te ontwerpen dat alleen de kritische oppervlakken behoudt voor de nabewerking.

Een praktische beslissingschecklist

Gebruik dit als snel scherm voordat u offertes aanvraagt. Als de meeste antwoorden in één kolom terechtkomen, zal dat proces meestal de robuustere keuze zijn.

| Als jouw prioriteit ligt... | Neigt naar Hot Forging | Neigt naar Cold Forging |

|---|---|---|

| Complexe vorm of dikke secties | Ja | Alleen als de lasten beheersbaar zijn |

| Zeer nauwe tolerantie / minimale bewerking | Minder ideaal | Ja |

| Beste oppervlakteafwerking zonder gereedschap | Minder ideaal | Ja |

| Lagere vormkracht / verminderde matrijsspanning | Ja | Nee |

| Zeer hoog productievolume | Afhankelijk van de onderdeelgrootte | Vaak sterkste pasvorm |

Kort gezegd: kies voor koud smeden als u tolerantie kunt “kopen” en kunt afwerken op ontwerp; kies voor heet smeden als u eerst vormverandering en vervormbaarheid moet “kopen”.

Veelvoorkomende gebruiksscenario's en concrete voorbeelden

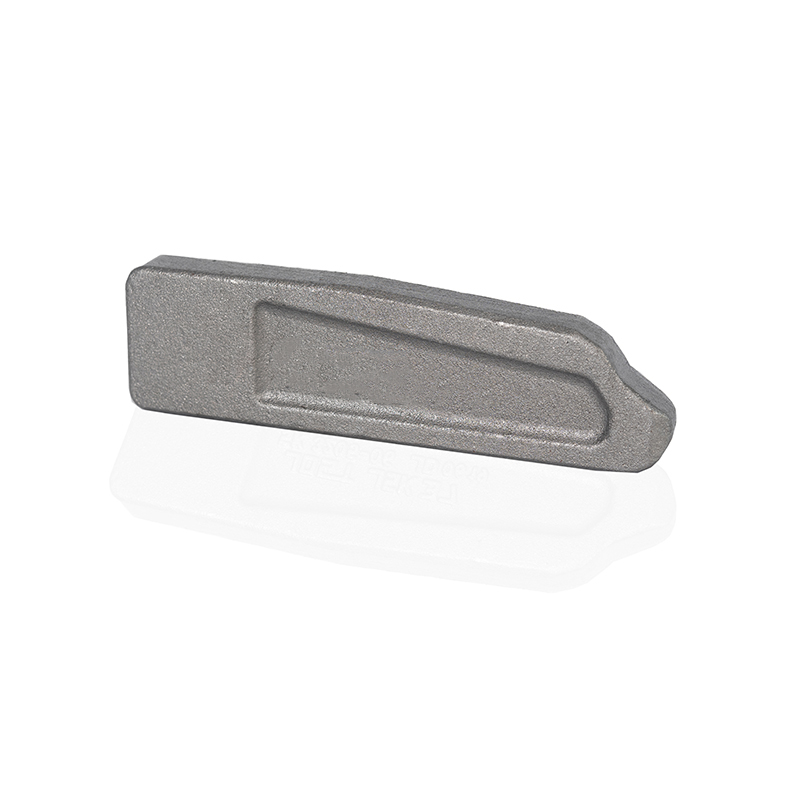

Voorbeelden van koud smeden

- Bevestigingsmiddelen voor de auto-industrie: hoog volume, consistente schroefdraad, gladde lagervlakken.

- Precisiekragen/afstandhouders: strakke buitendiameter/binnendiameter, minder noodzaak voor slijpen.

- Kleine tandwielen en splines: bijna-net-eigenschappen met uitstekende herhaalbaarheid.

Voorbeelden van warm smeden

- Drijfstangen: sterke graanstroom en robuuste vermoeiingsprestaties na warmtebehandeling.

- Krukassen en zware naven: dikke delen en complexe geometrie die onpraktisch zijn om koud te smeden.

- Grote beugels en structurele onderdelen: kosteneffectieve vormcreatie vóór het bewerken van sleutelvlakken.

Voor veel productieprogramma's is hybride de beste oplossing: heet smeden van de bulkvorm, vervolgens koud vervormen of machinaal alleen de kenmerken die echt precisie vereisen.

Conclusie: Kiezen tussen warm smeden en koud smeden

Heet smeden versus koud smeden is een handel tussen vervormbaarheid en precisie. Heet smeden blinkt uit wanneer u grote vervormingen, dikke secties en betrouwbare vulling in complexe matrijzen nodig heeft. Koud smeden blinkt uit als u nauwe toleranties, gladde oppervlakken en minder bewerkingen wilt, vooral bij hoge volumes.

- Kies heet smeden voor grote/complexe onderdelen, uitdagende legeringen en ontwerpen waarbij nabewerking acceptabel is.

- Kies voor koud smeden voor de productie van grote volumes van kleinere onderdelen waarbij toleranties en oppervlakteafwerking de bewerking verminderen of zelfs elimineren.

Als u het materiaal van uw onderdeel, de belangrijkste afmetingen en de krapste toleranties deelt, kunt u doorgaans binnen enkele minuten de beste route bepalen - en hoeft u geen proces te citeren dat gedwongen wordt tot dure secundaire bewerkingen.