Hoe zorgt een zenderkamerflens voor een afgedichte verbinding tussen de zender en het procesvaartuig?

2024.07.10

2024.07.10

Industrnieuws

Industrnieuws

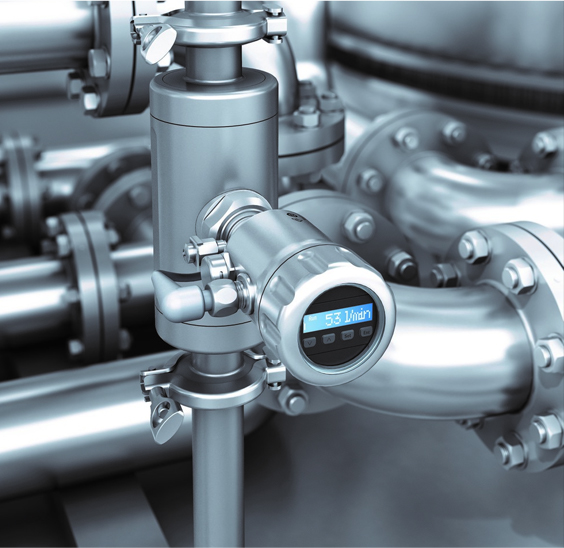

In industriële processen waar precieze metingen en controle van variabelen voorop staan, is de integriteit van elke betrokken component cruciaal. Onder deze componenten spelen zenderkamerflenzen een cruciale rol bij het waarborgen van een verzegelde verbinding tussen de zender en het procesvat of de pijpleiding. Dit artikel duikt in de mechanismen en factoren die bijdragen aan de effectieve afdichting van zenderkamerflenzen.

1. Selectie pakking of afdichtmateriaal

Een fundamenteel element bij het bereiken van een betrouwbare afdichting is de keuze van pakking of afdichtmateriaal. Flensen van de zenderkamer Neem een pakking op die is ontworpen om de specifieke omstandigheden van de procesomgeving te weerstaan. Deze pakkingen zijn geselecteerd op basis van factoren zoals de temperatuur, druk en chemische compatibiliteit van de procesvloeistof. Gemeenschappelijke pakkingmaterialen omvatten elastomeren (zoals buna-N, EPDM of Viton) voor algemene toepassingen en gespecialiseerde materialen zoals PTFE of grafiet voor hoge-temperatuur of corrosieve omgevingen. De pakking vormt een barrière tussen de paringsoppervlakken van de zenderkamerflens en het procesvat, waardoor elke lekkage van het procesmedium effectief wordt voorkomen.

2. Precisiebewerking van flensoppervlakken

Cruciaal voor de afdichtingsfunctie van zenderkamerflenzen is de precisiebewerking van de flensoppervlakken. Zowel het flensgezicht van de zenderkamer als het paringsgezicht van het procesvat ondergaan zorgvuldige bewerkingsprocessen. Deze oppervlakken zijn bewerkt tot zeer strakke toleranties om vlakheid en gladheid te garanderen. Wanneer de zenderkamerflens wordt vastgeschroefd of op het procesvat wordt geklemd, zorgt de precieze bewerking van deze oppervlakken voor intiem contact over het gehele afdichtingsgebied. Alle onvolkomenheden of onregelmatigheden in de flens gezichten kunnen de afdichting in gevaar brengen, waardoor een nauwkeurig bewerken een cruciaal aspect van afdichtingseffectiviteit is.

3. Bout- of klemmechanisme

De mechanische kracht uitgeoefend op de zenderkamerflens is een andere sleutelfactor bij het bereiken van een veilige afdichting. Zendkamerflenzen zijn ontworpen met boutgaten of klemmechanismen waarmee ze veilig op het procesvat kunnen worden bevestigd. Wanneer bouten worden vastgedraaid of klemmen worden beveiligd, oefenen ze een gecontroleerde hoeveelheid kracht uit op de flens, waardoor de pakking tussen de flensvlakken wordt gecomprimeerd. Deze compressie creëert een strakke afdichting die lekkage van de procesvloeistof voorkomt. Het aantal en de grootte van bouten of klemmen worden geselecteerd op basis van de grootte van de flens en de bedrijfsomstandigheden om voldoende afdichtingsdruk te garanderen.

4. Materiaalselectie voor zenderkamerflenzen

Buiten het pakkingmateriaal, de keuze van het materiaal voor de Flens van de zenderkamer zelf is cruciaal. Zendkamerflenzen worden typisch geconstrueerd uit materialen zoals roestvrij staal, koolstofstaal of gespecialiseerde legeringen. Deze materialen zijn geselecteerd voor hun vermogen om de specifieke omstandigheden van de procesomgeving te weerstaan, waaronder corrosie, erosie en mechanische spanningen. Het materiaal moet ook compatibel zijn met de procesvloeistof om de effectiviteit op de lange termijn te garanderen. Roestvrij staal wordt bijvoorbeeld vaak gekozen vanwege de corrosieweerstand, waardoor het geschikt is voor een breed scala aan industriële toepassingen.

5. Testen van de integriteit van de afdichting

Voordat het systeem in gebruik wordt gesteld, is het standaardpraktijk om afdichtingsintegriteitstests uit te voeren op de geassembleerde flensgewricht. Dit testen zorgt ervoor dat de zenderkamerflens correct is geïnstalleerd en dat de afdichting lekvrij is. Verschillende methoden kunnen worden gebruikt voor afdichtingstests, waaronder druktests of bubble -testen met een geschikte testvloeistof. Het detecteren en aanpakken van lekken tijdens het testen helpt om operationele problemen te voorkomen en zorgt voor de veiligheid en betrouwbaarheid van het proces.