Heet smeden is meestal de betere keuze voor grotere of complexere vormen e...

Lees meer

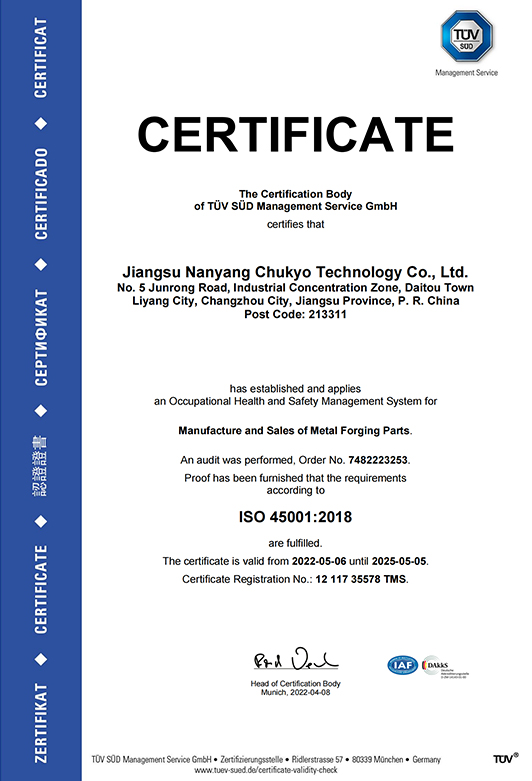

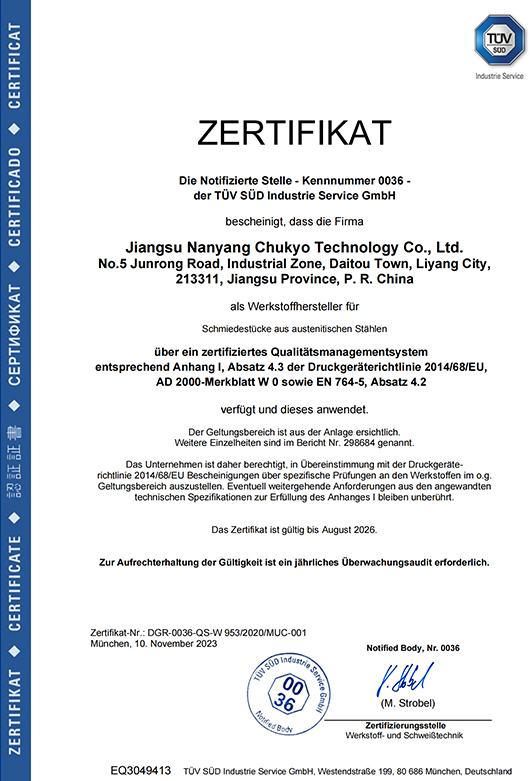

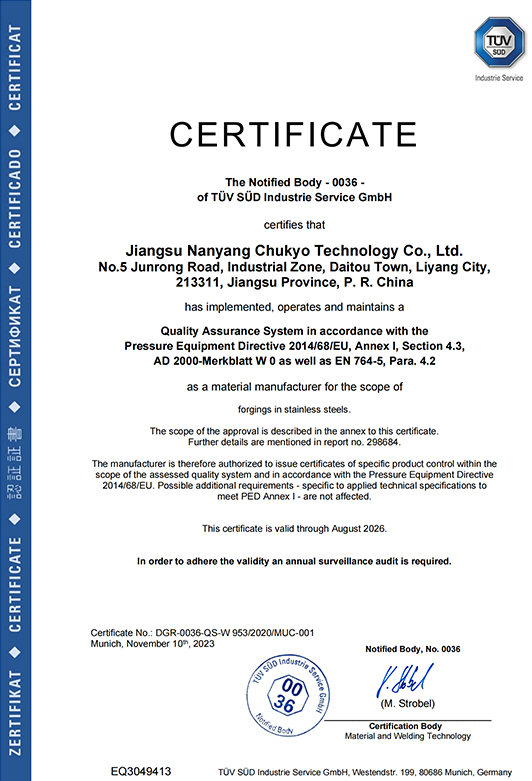

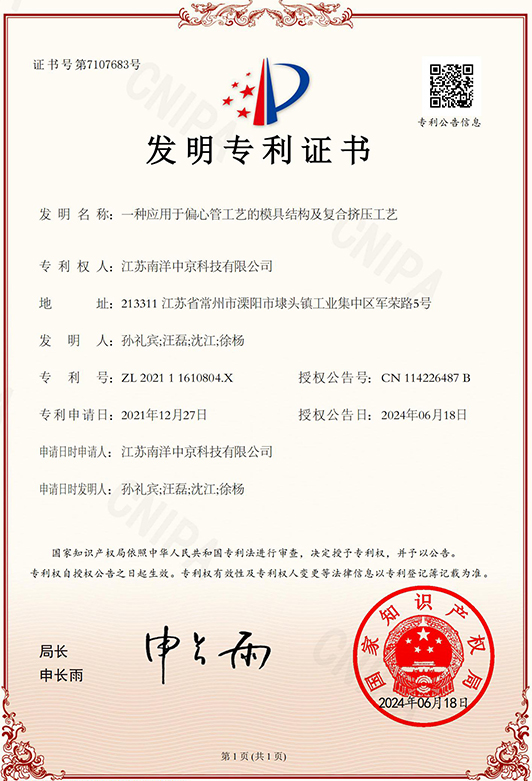

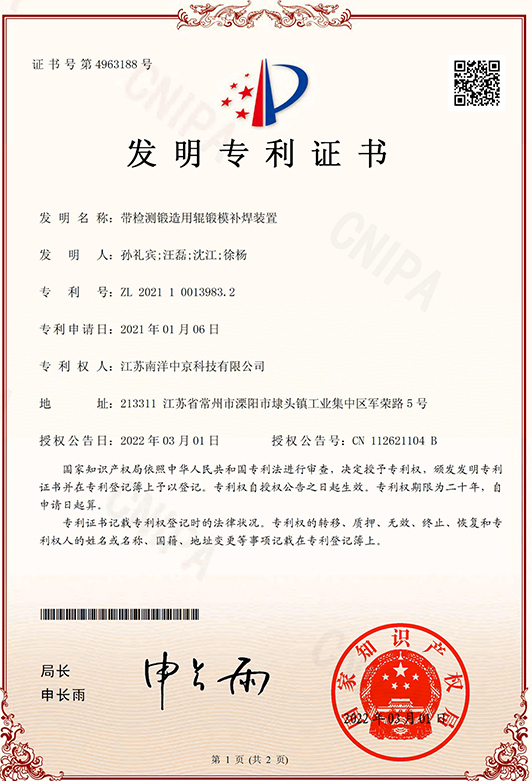

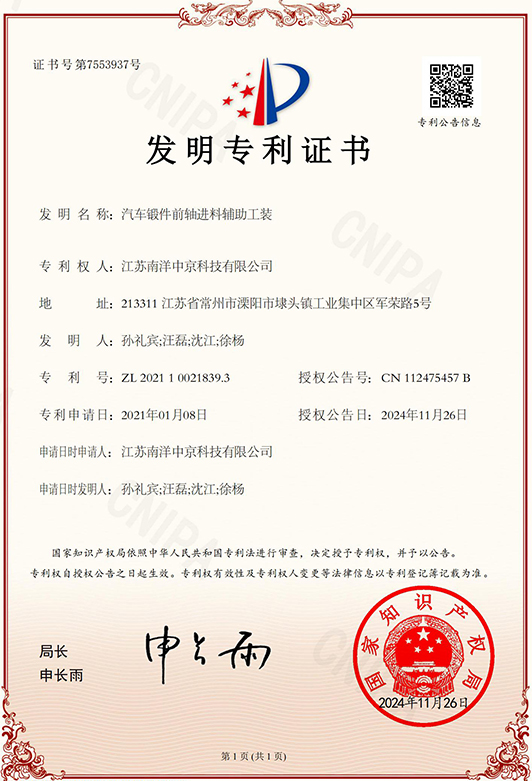

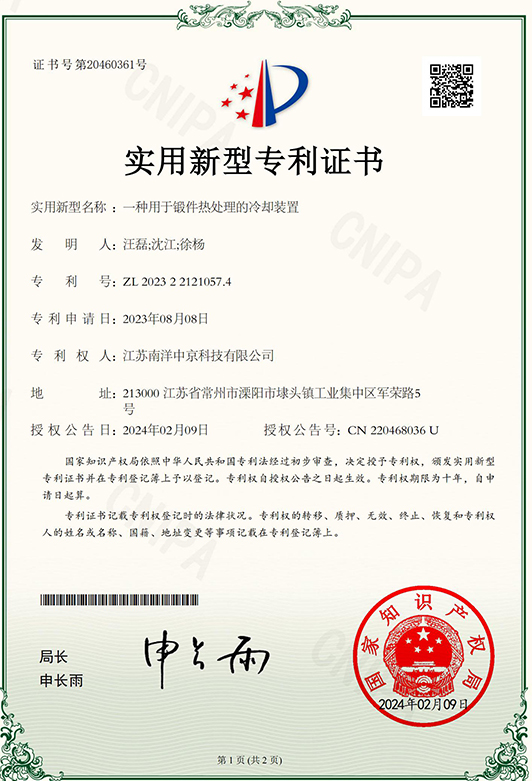

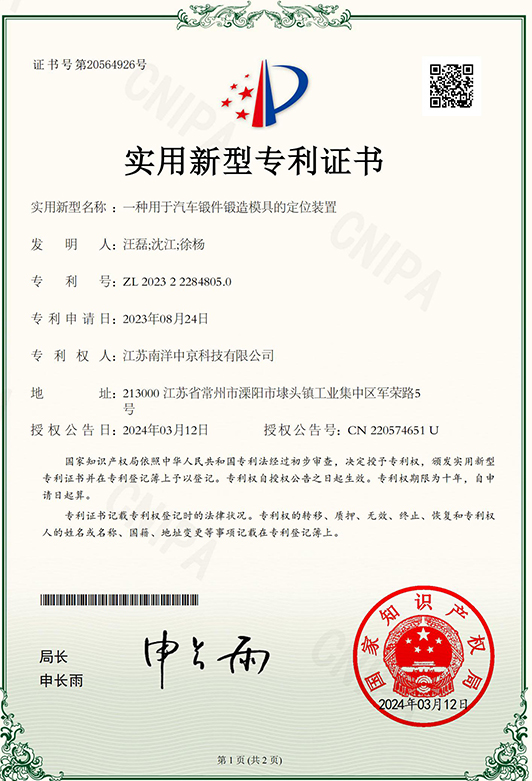

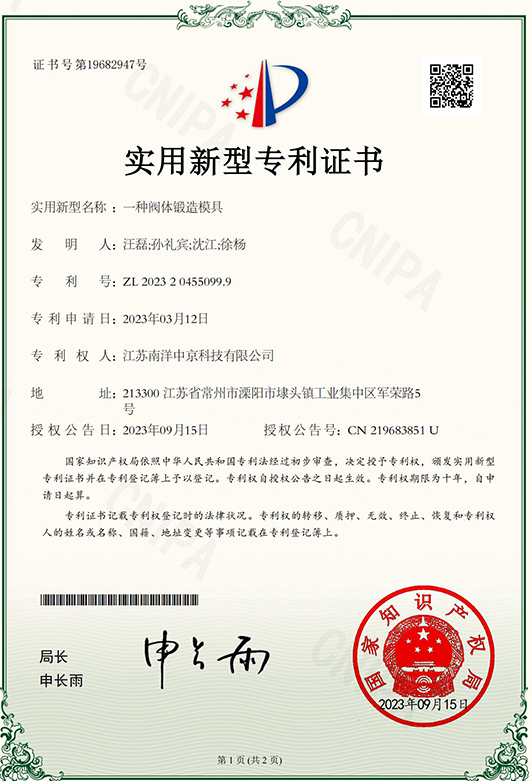

Chukyo -profiel

Jiangsu Nanyang Chukyo Technology Co., Ltd., opgericht in 2017, omvat een oppervlakte van 42.000 vierkante meter met een productiegebied van 20.000 vierkante meter. Het heeft een actueel personeelsbestand van 240 werknemers en een uitgebreide productieketen die schimmelverwerking, zagen, smeed, warmtebehandeling, bewerking, inspectie en verpakking omvat. Fabrikanten en aangepaste fabriek in China. Momenteel bezit het bedrijf negen smeden productielijnen met een jaarlijkse productiecapaciteit van 25.000 ton; vijf productielijnen voor warmtebehandeling en twee roestvrijstalen oplossingsapparatuur met een jaarlijkse productiecapaciteit van 15.000 ton; evenals 34 bewerkingscnc draaibanken en acht bewerkingscentra, die jaarlijks 3 miljoen stuks produceren. Onze producten worden op grote schaal gebruikt in de industrie van automotive, engineering machines, industriële instrumentatie en vloeistofapparatuur die wordt gebruikt in dobbelsteen -onderdelen.

-

-

Gesmeed scheepsassmeedwerk dat stand houdt op zee Een scheepsas is m...

Lees meer -

Het smeden van kleine onderdelen is het meest betrouwbaar als u de juiste ...

Lees meer -

Direct antwoord: wat borax doet bij het smeden Bij het smeden wordt ...

Lees meer -

Gieten versus smeden: welke vereneringen in het metaal (en waarom het erto...

Lees meer

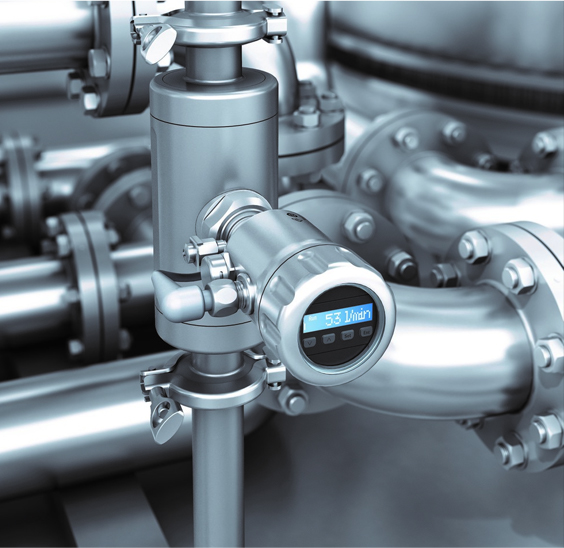

De smeedstukken van industriële instrument vormen een kritieke component in een overvloed aan industriële toepassingen, wat bijdraagt aan de betrouwbaarheid, levensduur en prestaties van verschillende instrumenten en apparatuur. De materiaalkeuze voor deze smeedstukken speelt een cruciale rol bij het bepalen van hun geschiktheid voor specifieke toepassingen.

Koolstofstaal staat als een van de meest voorkomende materialen voor smeedingen van industrieel instrument. Bekend om zijn uitzonderlijke sterkte, hardheid en kosteneffectiviteit, vindt koolstofstaal uitgebreid gebruik in een breed scala aan industriële toepassingen. De veelzijdigheid maakt het geschikt voor instrumenten die robuuste prestaties vereisen onder verschillende omstandigheden.

Legeringsstaals integreren extra legeringselementen zoals chroom, nikkel, molybdeen of vanadium om specifieke eigenschappen zoals sterkte, hardheid en corrosiebestendigheid te vergroten. Deze legeringen hebben de voorkeur voor toepassingen die verhoogde prestatieniveaus eisen, inclusief die welke worden onderworpen aan hoge temperaturen of corrosieve omgevingen.

Roestvrij staal komt naar voren als een vooraanstaande keuze voor het smeekbeden van industrieel instrument, waardoor superieure corrosieweerstand en duurzaamheid nodig is. De inherente weerstand tegen roest en bezoedeling, in combinatie met lovenswaardige sterkte-gewichtsverhouding, maakt het onmisbaar voor instrumenten die in harde of corrosieve instellingen werken.

Smeedstukken gemaakt van aluminium bieden een dwingende combinatie van lichtgewicht constructie en uitstekende corrosieweerstand. Deze attributen maken aluminium smeedingen ideaal voor toepassingen waarbij gewichtsreductie van het grootste belang is zonder in te leveren op sterkte en levensduur.

Titanium Industrieel instrument smeedingen Epitomiseer het toppunt van engineering uitmuntendheid, met een ongeëvenaarde sterkte-tot-gewichtsverhouding, corrosieweerstand en veerkracht bij hoge temperatuur. Op grote schaal gebruikt in ruimtevaart, chemische verwerking en andere veeleisende industrieën, blinken titanium smeedstukken uit in toepassingen die uitzonderlijke prestaties vereisen in extreme omstandigheden.

Koper en zijn legeringen, waaronder brons en messing, hebben de voorkeur voor het vereisen van een superieure elektrische geleidbaarheid, thermische geleidbaarheid en corrosieweerstand. Deze materialen vinden wijdverbreide toepassing in elektrische en elektronische instrumentatie,

Op nikkel gebaseerde legeringen zoals Inconel en Monel nemen een prominente positie in op het gebied van smeedingen van industrieel instrument, vanwege hun ongeëvenaarde weerstand tegen hoge temperaturen, corrosie en oxidatie. Instrumenten die in de meest veeleisende omgevingen werken, zoals ruimtevaart- en mariene toepassingen, zijn afhankelijk van deze legeringen voor ongeëvenaarde prestaties en een lange levensduur.

Smeedstukken vervaardigd van gereedschapsstaal zijn afgestemd op toepassingen die uitzonderlijke hardheid, slijtvastheid en taaiheid eisen. Deze staals vinden applicatie in smeden sterft en gereedschap, waardoor de precisie en duurzaamheid van het smeedproces zelf wordt gewaarborgd.

Zijn er beperkingen of uitdagingen in verband met smeedingen van industrieel instrument?

Industrial Instrument -smeedstukken staan als pijlers van kracht en betrouwbaarheid in verschillende industriële sectoren, die een ongeëvenaarde duurzaamheid en prestaties bieden. Zoals elk productieproces, is het smeden echter niet zonder beperkingen en uitdagingen.

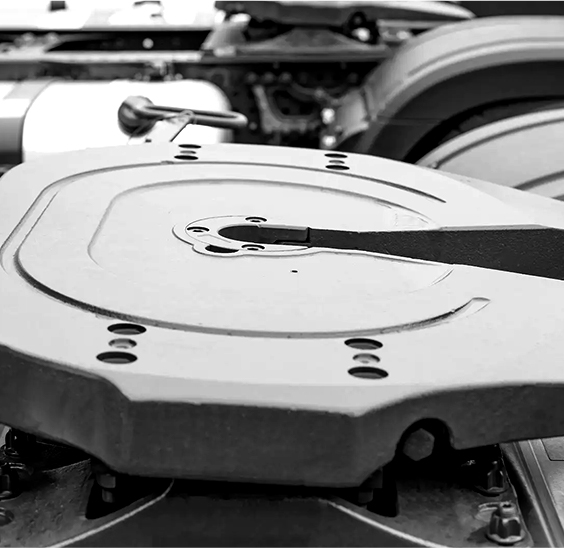

Een van de belangrijkste uitdagingen in het smeedstuk van industriële instrument ligt in de complexiteit van design. Hoewel het smeden uitblinkt in het produceren van eenvoudiger, symmetrische vormen, kunnen ingewikkelde geometrieën aanzienlijke uitdagingen vormen. Complexe ontwerpen kunnen gespecialiseerde tooling en ingewikkelde smeedtechnieken vereisen, wat leidt tot hogere productiekosten en langere doorlooptijden.

Het instellen van de tooling voor het smeden kan aanzienlijke kosten vooraf met zich meebrengen, met name voor productruns op maat of laagvolume. De investering in smeed sterft, mallen en apparatuur kan onbetaalbaar zijn voor kleinere fabrikanten of die werken met krappe budgetten. Als zodanig kunnen de initiële gereedschapskosten sommige bedrijven ervan weerhouden om het vervoeren als productieoptie na te streven.

Niet alle materialen zijn bevorderlijk voor het smedenproces. Bepaalde kunststoffen, brosse legeringen of materialen met lage vormbaarheid kunnen uitdagingen opleveren bij het bereiken van de gewenste vormen en eigenschappen door middel van smeden. Bovendien kunnen materiaalbeschikbaarheid, kosten en compatibiliteit met smedentechnieken het selectieproces beïnvloeden, waardoor het bereik van materiaal dat beschikbaar is voor smeedingen van industriële instrument beperken.

Gesmeed componenten vereisen vaak warmtebehandelingsprocessen om de gewenste mechanische eigenschappen te bereiken, zoals hardheid, sterkte of ductiliteit. Het beheren van deze warmtebehandelingsprocessen voegt complexiteit toe aan de productieworkflow en vereist mogelijk gespecialiseerde apparatuur en expertise. Het niet goed regelen van parameters voor warmtebehandeling kan leiden tot dimensionale onnauwkeurigheden, materiaalvervormingen of ongewenste microstructurele veranderingen.

Het handhaven van precieze dimensionale nauwkeurigheid tijdens het smedenproces vormt een voortdurende uitdaging voor fabrikanten. Variaties in temperatuur, materiaaleigenschappen en gereedschapsslijtage kunnen invloed hebben op de dimensionale consistentie, waardoor zorgvuldige monitoring en kwaliteitscontrolemaatregelen nodig zijn. Strakke toleranties kunnen extra bewerkings- of afwerkingsactiviteiten vereisen, waardoor de productietijd en -kosten worden verhoogd.

Het smeedproces laat inherent oppervlaktonregelmatigheden achter of schaal op afgewerkte componenten, die mogelijk niet voldoen aan de gewenste vereisten voor het afwerking van de oppervlakte. Het bereiken van de gewenste oppervlaktekwaliteit kan extra bewerking, slijpen of polijstactiviteiten vereisen, waardoor complexiteit en kosten aan het productieproces worden toegevoegd. Het in evenwicht brengen van de afweging tussen oppervlakte-afwerking en productie-efficiëntie blijft een constante uitdaging voor het smeden.

Het smeedproces omvat hoge temperaturen, mechanische krachten en energie-intensieve operaties, die gevolgen voor het milieu kunnen hebben, zoals emissies, energieverbruik en het genereren van afval. Het implementeren van duurzame praktijken en het naleven van milieuvoorschriften zijn van het grootste belang voor het minimaliseren van de milieuvoetafdruk van smeedactiviteiten. Het bereiken van duurzaamheidsdoelen met behoud van productiviteit en concurrentievermogen vormt echter een belangrijke uitdaging voor fabrikanten.

Hoewel het smeden geschikt is voor een breed scala aan componentgroottes, kunnen extreem grote of zware smeedstukken logistieke uitdagingen opleveren. Gespecialiseerde apparatuur, faciliteiten en hanteringstechnieken zijn vereist voor het smeden van oversized componenten, die de productiekosten en doorlooptijden kunnen verhogen. Fabrikanten moeten zorgvuldig de haalbaarheid en schaalbaarheid van smeedprocessen voor grootschalige componenten beoordelen.

Ondanks deze uitdagingen, Industrieel instrument smeedingen Blijf een hoeksteen van moderne productie en biedt een ongeëvenaarde kracht, duurzaamheid en prestatievoordelen.