Maximalisatie van efficiëntie: onderhoudsstrategieën voor Diverter -systemen voor massastroommeter

2025.03.12

2025.03.12

Industrnieuws

Industrnieuws

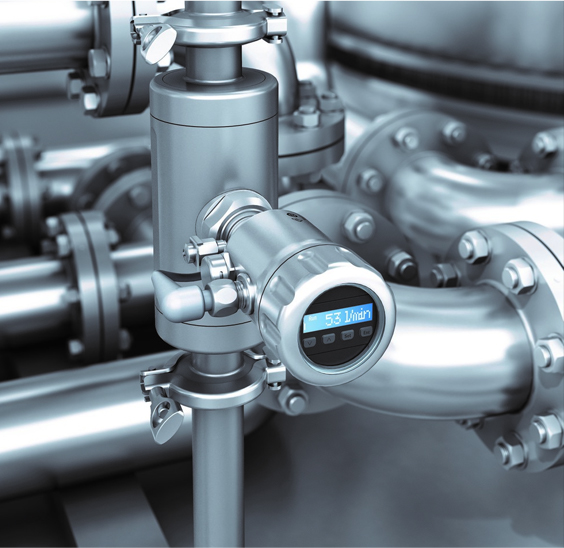

In industriële processen waar precisie voldoet aan de bruikbaarheid, de Mass Flow Meter Diverter valt op als een dual-purpose krachtpatser, die naadloos stroommeting en vloeistofroutering nadert. Maar zoals elk high-performance tool, hangt de levensduur en betrouwbaarheid af van proactief onderhoud. Of u nu chemische verwerking, farmaceutische productie of voedingsmiddeltoepassingen beheert, het begrijpen en behouden van dit thermische systeem voor het oplossen en onderhouden van dit thermische systeem is de sleutel tot het voorkomen van downtime en het optimaliseren van de prestaties. Laten we duiken in de kritieke onderhoudsoverwegingen die elke operator moet beheersen.

Sensorvervuiling: de stille nauwkeurigheidskiller

In het hart van de massastroommeter ligt Diverter zijn thermische detectietechnologie, die afhankelijk is van precieze temperatuurgradiënten om de massastroomsnelheden te berekenen. Sensoren die worden blootgesteld aan met deeltjes beladen vloeistoffen, viskeuze oliën of schaalgevoelige media worden echter geconfronteerd met een meedogenloze vijand: vervuiling. Zelfs een dunne laag opbouw kan de temperatuurmetingen scheeftrekken, wat leidt tot meetafwijking en gecompromitteerde procesregeling. Bijvoorbeeld, in afvalwaterzuiveringsinstallaties die de afleider gebruiken om stromen te splitsen voor analyse en ontlading, kan een vervuilde sensor de stroomsnelheden herraden, waardoor niet-naleving van de milieuvoorschriften riskeert.

Mitigatie begint met materiaalselectie - roestvrij staal of chemisch inerte coatings kunnen corrosie weerstaan en de hechting verminderen. Maar wanneer vervuiling plaatsvindt, hoe gaat u dit dan aan zonder de productie te stoppen? Sommige systemen bevatten nu zelfreinigende cycli of ultrasone trillingen om puin los te maken. Voor anderen zijn regelmatige kalibratiecontroles niet-onderhandelbaar. Geavanceerde modellen bieden zelfs in-situ verificatie, waardoor technici de nauwkeurigheid kunnen valideren zonder de sensor te verwijderen. Combineer dit met voorspellende onderhoudssoftware die geleidelijk drift markeert, en je hebt een recept voor duurzame betrouwbaarheid.

Herkalibratiefrequentie blijft echter een hot topic. Hoewel fabrikanten jaarlijkse cheques aanbevelen, kunnen harde omgevingen driemaandelijkse aandacht vragen. De sleutel is het in evenwicht brengen van de nalevingsbehoeften met operationele realiteiten-een uitdaging op maat gemaakt voor industrieën zoals farmaceutische producten, waar 21 CFR deel 11-compliance audit-ready datadrails vereist.

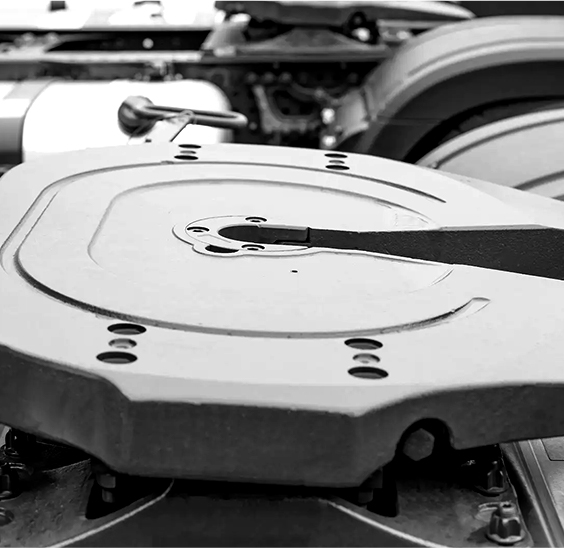

Klepbediening: zorgen voor precisie onder druk

Het klepsysteem van de Diverter is het werkpaard, en richt vloeistoffen door een of beide kanalen met een fractie van een seconde nauwkeurigheid. Maar high-cycle-operaties-denk 10.000 actuaties in een verpakkingslijn-testen de limieten van zelfs de stevige kleppen. Slijtage op afdichtingen of actuatoren kan leiden tot lekken, kruisbesmetting of onregelmatige stroomverdeling. In voedselverwerking, waar een vastzittende klep het product kan afleiden in plaats van verpakking, zijn de kosten van falen letterlijk.

Materiële duurzaamheid is de eerste verdedigingslinie. PTFE -afdichtingen blinken uit in corrosieve omgevingen, terwijl geharde legeringen geschikt zijn voor schuurslurries. Toch is levenscyclustesten essentieel. Hoeveel cycli kan uw klep afhandelen voordat de koppel toeneemt of de responstijden blijven blijven? Sommige fabrikanten bieden slijtindicatoren of integreren sensoren die de gezondheid van de actuator in realtime bewaken, gegevens in SCADA -systemen voeren voor voorspellende meldingen.

Voor kritieke processen is redundantie niet-onderhandelbaar. Dubbele klepsinstellingen of faalveilige mechanismen (bijv. Spring-return actuatoren) zorgen ervoor dat stroomverliezen de divertere middenoperatie niet bevriezen. Stel je een raffinaderij voor met een massastroommeter om koolwaterstoffen te routeren: een klepstoring kan catastrofale drukpieken betekenen. Hier is redundantie niet alleen slim - het is verplicht.

Het grotere geheel: onderhoud als een concurrentievoordeel

Het handhaven van een mislukte door de massastroommeter gaat niet alleen over het vermijden van storingen - het gaat over het ontgrendelen van ROI. Een goed afgestemd systeem minimaliseert verspilling door nauwkeurige bemonstering en verwerking te waarborgen, terwijl voorspellende onderhoudskosten noodhulpkosten verlaagt. Neem een zuivelfaciliteit met behulp van de Diverter om melkstromen te splitsen voor pasteurisatie en verpakking: een verbetering van 5% in de stroomnauwkeurigheid kan jaarlijks duizenden in grondstof besparen.

Terwijl industrieën naar slimmere automatisering duwen, zal de rol van de mislukte van de massastroommeter alleen maar groeien. Het integreren met IoT-platforms voor externe diagnostiek of AI-gedreven analyses kan het onderhoud van een reactief karwei in een strategisch actief transformeren. Maar voorlopig, het beheersen van de basisprincipes-sensorzorg, klepwaken en gegevensgestuurde beslissingen-verbiedt het fundament van operationele uitmuntendheid.